Casting vs Forging: Paano Pumili para sa Mga Bahagi ng Engineering Machinery

2026.01.02

2026.01.02

Balita sa industriya

Balita sa industriya

Casting vs Forging: Anong Mga Pagbabago sa Metal (at Bakit Ito Mahalaga)

Kapag nagtanong ang mga customer ng "casting vs forging," kadalasang sinusubukan nilang bawasan ang mga pagkabigo sa field at kabuuang gastos—nang hindi labis na tinutukoy ang bahagi. Ang parehong mga proseso ay maaaring makabuo ng maaasahang mga bahagi, ngunit lumikha sila ng ibang-iba na mga profile ng panganib para sa heavy-duty na makinang pang-inhinyero kung saan ang mga load ay cyclic, impact-driven, at madalas na kontaminado ng alikabok, slurry, o corrosion.

Sa simpleng mga termino, ang paghahagis ay bumubuo ng isang bahagi sa pamamagitan ng pagbuhos ng tinunaw na metal sa isang amag at pagpapatibay nito, habang ang pag-forge ay bumubuo ng isang bahagi sa pamamagitan ng plastic na pagpapapangit ng pinainit na metal sa ilalim ng compressive force (martilyo o pindutin), kadalasan sa loob ng dies. Ang pagkakaibang "kung paano ito nabuo" ay malakas na nakakaimpluwensya sa panloob na kagalingan at pagkakapare-pareho.

Mga praktikal na implikasyon na maaari mong asahan sa produksyon

- Maaaring makamit ng mga casting ang kumplikadong geometry nang mahusay (mga buto-buto, bulsa, panloob na mga lukab), ngunit mas sensitibo ang mga ito sa mga depektong nauugnay sa solidification tulad ng pag-urong at gas porosity.

- Ang mga forging ay kadalasang naghahatid ng mas mataas na density at mas malakas na istruktura ng direksyon (kadalasang inilalarawan bilang pinahusay na "daloy ng butil"), na sa pangkalahatan ay nagpapabuti sa pagkapagod at epekto ng resistensya para sa mga bahagi ng makinarya na nagdadala ng pagkarga.

- Ang parehong mga ruta ay halos palaging nangangailangan ng mga downstream na hakbang—machining, heat treatment, at surface finishing—upang matugunan ang mahigpit na pagpapahintulot at mga target sa buhay ng serbisyo.

Samakatuwid, ang tamang pagpipilian ay mas kaunti tungkol sa "alin ang mas mahusay" at higit pa tungkol sa pag-align ng kakayahan sa proseso sa nangingibabaw na mode ng pagkabigo: pagkapagod na crack, impact fracture, pagkasira, pagbaluktot, pagtagas, o kaagnasan.

Performance Under Real Load: Pagkapagod, Epekto, at Pagsuot

Ang mga bahagi ng makinarya ng engineering ay kadalasang nakakaranas ng pinagsamang paglo-load: torque bending shock vibration. Sa ganitong kapaligiran, ang "average na lakas" ay hindi mahalaga kaysa sa pare-pareho at pagpapahintulot sa pinsala. Ito ay kung saan ang casting vs forging na mga desisyon ay direktang nakakaapekto sa uptime.

Pagkapagod: ang pinakakaraniwang pangmatagalang driver ng pagkabigo

Karaniwang nagsisimula ang mga nakakapagod na bitak sa mga stress concentrator (mga fillet, keyways, bores) at sa mga micro-defect. Dahil ang mga casting ay maaaring maglaman ng shrinkage porosity o inclusions kung hindi mahusay ang kontrol sa proseso, ang buhay ng pagkapagod ay maaaring magpakita ng mas malawak na scatter. Ang forging, sa kabaligtaran, ay karaniwang nag-aalok ng mas pare-parehong panloob na istraktura, na binabawasan ang "hindi alam" kapag ang bahagi ay paulit-ulit na na-load.

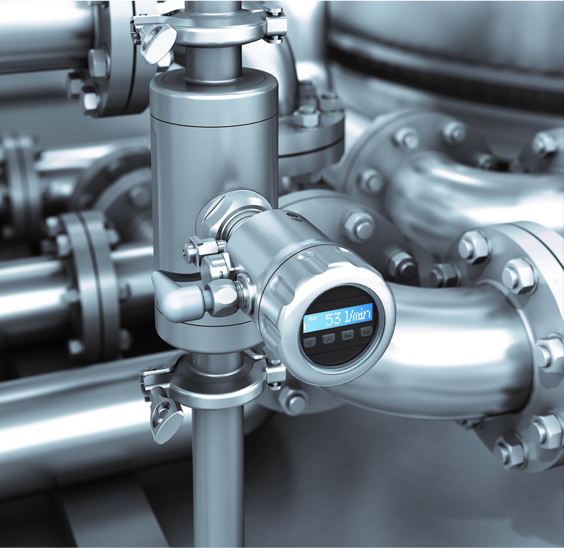

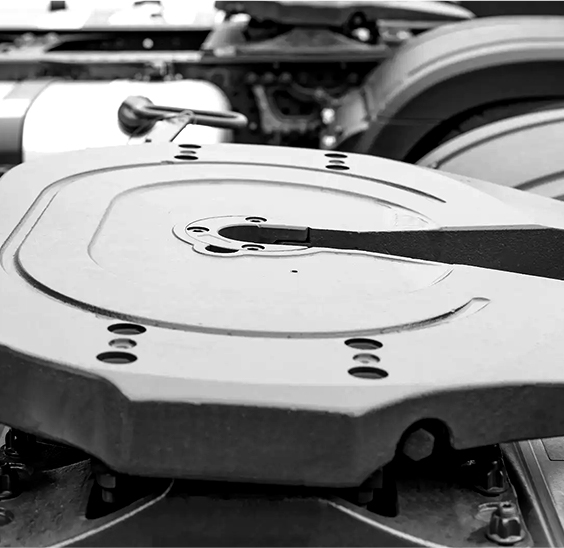

Halimbawa, a pagpatay ng swash plate ng gearbox ay isang bahagi kung saan ang matatag na pagganap ay nakadepende sa dimensional na katumpakan at paglaban sa cyclic hydraulic at mechanical load. Sa mga application tulad ng mga excavator, ang halaga ng isang breakdown na dulot ng pagod ay hindi ang presyo ng bahagi—ito ay machine downtime, pangalawang pinsala, at logistik.

Impact at shock loading: kapag ang katigasan ay naging gate ng pagpili

Ang mga elemento ng undercarriage, traction, hooking, at drive ay madalas na nakalantad sa biglaang pag-load ng impact (mga rock strike, start/stop torque spike, abnormal na pag-uugali ng operator). Sa mga kasong ito, ang mas ligtas na diskarte ay ang unahin ang katigasan at pagpapaubaya sa depekto. Kapag mataas ang kinahinatnan ng brittle fracture, ang forging ay karaniwang ang mas mababang panganib na panimulang punto dahil ang compressive deformation at post-forge heat treatment ay maaaring i-engineered upang matugunan ang hinihingi na mga target na toughness.

Pagsuot at tibay ng ibabaw: kung saan nangingibabaw ang heat treatment at finish

Ang paglaban sa pagsusuot ay bihirang malutas sa pamamagitan ng pagpili ng proseso lamang. Ito ay nakakamit sa pamamagitan ng kumbinasyon ng pagpili ng haluang metal, pag-init ng init (pawi/paginit, pagpapatigas ng kaso kung naaangkop), at pagtatapos sa ibabaw (shot blasting, paggiling, protective coating, o passivation para sa stainless). Ang mga forging ay madalas na pinagsama nang maayos sa mga hakbang na ito dahil ang base na materyal ay siksik at predictably tumutugon sa panahon ng heat treatment at machining.

Geometry at Function: Kapag Maaaring Maging Mas Mabuting Pagpipilian sa Engineering ang Casting

Ang pag-cast ay hindi "mas mababa"—ito ay na-optimize para sa iba't ibang priyoridad sa disenyo. Kung ang iyong bahagi ay nangangailangan ng mga kumplikadong panloob na tampok, malalaking cavity, o manipis na pader na mga seksyon na hindi praktikal na pekein, ang paghahagis ay maaaring maghatid ng pinakamahusay na paggawa at gastos.

Mga tampok ng disenyo na pinapaboran ang pag-cast

- Mga panloob na channel o kumplikadong void na mangangailangan ng malawak na machining mula sa solid stock.

- Mataas na pinagsama-samang mga hugis na nilayon upang bawasan ang mga pagpapatakbo ng pagpupulong (maraming pag-andar sa isang katawan).

- Napakalaking bahagi kung saan ang kapasidad ng pag-forging ng kagamitan ay isang hadlang at katamtaman ang mga kinakailangan sa pagkarga.

Ang isang praktikal na diskarte na ginagamit ng maraming OEM ay "design-for-risk": cast kung saan nangingibabaw ang geometry at katamtaman ang mga load; forge kung saan nangingibabaw ang load at fatigue at diretso ang geometry. Kung ang iyong component ay nasa drivetrain, undercarriage, o torque path, ang pagpili ng proseso ay madalas na lumilipat patungo sa forging kahit na mukhang mas mura ang casting sa presyo ng unit.

Mga Depekto at Inspeksyon: Ano ang Dapat Kontrolin ng Mga Mamimili sa RFQ

Ang pinakamahal na mga problema sa kalidad ay ang mga hindi mo tinukoy hanggang matapos ang isang pagkabigo. Pipiliin mo man ang pag-cast o pag-forging, dapat i-convert ng RFQ ang "mga inaasahan sa kalidad" sa mga masusukat na kontrol: paraan ng inspeksyon, antas ng pagtanggap, at kakayahang masubaybayan.

Mga karaniwang panganib sa depekto na dapat planuhin

| Paksa | Focus sa cast | Pagpapanday ng pokus |

|---|---|---|

| Panloob na kagalingan | Kontrolin ang porosity at pag-urong; patunayan gamit ang radiography/UT kung saan kinakailangan | Kontrolin ang mga lap, fold, at panloob na pagsabog; patunayan sa UT para sa mga bahaging kritikal sa kaligtasan |

| Integridad ng ibabaw | Pamahalaan ang mga inklusyon sa ibabaw at buhangin/scale; Ang pagpaplano ng allowance sa makina ay mahalaga | Pamahalaan ang sukat at decarb; ang shot blasting/grinding ay maaaring patatagin ang kondisyon ng ibabaw |

| Dimensional na katatagan | Kontrolin ang solidification distortion; asahan ang post-process machining para sa mahigpit na akma | Kontrolin ang pag-forging ng heat-treat distortion; tukuyin ang diskarte sa datum para sa machining |

| Mga mekanikal na katangian | Maaaring mas mataas ang pagkakalat ng ari-arian kung iba-iba ang mga depekto; tukuyin ang mga test coupon/lokasyon | Ang mga katangian ay karaniwang mas nauulit; tukuyin ang heat treatment at hardness window |

Mula sa pananaw ng isang mamimili, ang pinakamabisang kalidad ng lever ay ang humiling ng plano ng inspeksyon na nakahanay sa mode ng pagkabigo: UT para sa mga panloob na discontinuities kung saan kritikal ang pagkapagod, magnetic particle o dye penetrant para sa panganib ng pag-crack sa ibabaw, kasama ang hardness at microstructure verification pagkatapos ng heat treatment.

Gastos at Lead Time: Paghahambing ng Tunay na Landas sa Paggawa

Maaaring mapanlinlang ang mga paghahambing sa presyo ng unit dahil madalas nilang binabalewala ang mga pangalawang operasyon at panganib sa kalidad. Ang mas mahusay na paghahambing ay ang buong landas sa pagmamanupaktura: tooling raw na materyal na bumubuo ng heat treatment machining inspection scrap risk.

Kung saan karaniwang nagmumula ang mga gastos

- Tooling: ang mga cast molds at forging dies ay parehong tunay na pamumuhunan; Ang mga forging dies ay kadalasang nagbabayad nang mas mabilis kapag ang mga volume ay stable at ang mga kinakailangan sa kalidad ay mataas.

- Machining: Maaaring bawasan ng mga casting ang machining kung malapit na ang geometry, ngunit maaaring tumaas ang machining kung kailangan ng dagdag na stock para "maglinis" ng mga surface o mag-alis ng mga depekto.

- Scrap at rework: ang isang maliit na pagtaas sa scrap na hinimok ng depekto ay maaaring magbura ng anumang nominal na matitipid, lalo na sa high-value machining.

Kung kumukuha ka ng mga bahagi sa landas ng pagkarga (mga carrier ng gear, mga elemento ng traksyon, mga interface ng drivetrain), kadalasan ay mas matipid na magsimula sa isang forging dahil binabawasan mo ang posibilidad ng mga pagkabigo na sanhi ng depekto pagkatapos ng machining at heat treatment. Ito ay isang dahilan kung bakit maraming OEM ang nag-standardize ng mga pekeng blangko para sa mga kritikal na sistema at pagkatapos ay makina sa huling pagpapaubaya.

Kung sinusuri mo ang mga supplier para sa mga pekeng blangko o natapos na mga bahagi, kapaki-pakinabang na suriin ang kanilang chain ng proseso sa isang lugar (forging heat treatment machining inspection). Para sa sanggunian, ang aming mga pag-forging ng makinarya sa engineering Ang programa ay idinisenyo sa paligid ng pinagsamang ruta na iyon upang ang mga dimensional na target at mekanikal na katangian ay binuo nang magkasama sa halip na sa magkahiwalay na mga hakbang sa subcontract.

Isang Praktikal na Checklist ng Pagpili para sa Casting vs Forging

Gamitin ang checklist sa ibaba upang gumawa ng desisyon sa paraang parehong masusuportahan ng engineering at procurement. Ito ay idinisenyo upang maiwasan ang dalawang karaniwang pagkakamali: pagpili ng paghahagis para sa isang bahaging kritikal sa pagod, o pagpili ng pag-forging kapag ang geometry ang tunay na driver at ang mga load ay katamtaman.

- Ano ang nangingibabaw na load: cyclic fatigue, single-event impact, o static load?

- Ano ang kahihinatnan ng pagkabigo: istorbo na pagtagas, kaganapan sa downtime, o panganib na kritikal sa kaligtasan?

- Nangangailangan ba ang bahagi ng mga panloob na cavity/komplikadong geometry na hindi matipid na makina mula sa isang forging?

- Handa ka bang tukuyin at bayaran ang NDT para makontrol ang panganib ng depekto (UT/RT/PT/MT)?

- Painitin ba ang bahagi, at mayroon ka bang tinukoy na hardness o microstructure window?

- Anong volume profile ang inaasahan mo (pilot, ramp, steady-state), at gaano kasensitibo ang programa sa tooling amortization?

Panuntunan ng hinlalaki: kung ang bahagi ay nasa torque path o undercarriage at nakikita ang mga paulit-ulit na cycle ng pagkarga, ang pag-forging ay kadalasang mas matatag na baseline; kung nangingibabaw ang pagiging kumplikado ng geometry at katamtaman ang mga pag-load, maaaring maging mas mahusay na baseline ang pag-cast.

Paglalapat ng Desisyon sa Mga Karaniwang Bahagi ng Makinarya ng Engineering

Nasa ibaba ang mga halimbawang nagpapakita kung paano karaniwang ginagawa ang casting vs forging na pagpipilian para sa mga piyesang katulad ng pinagmulan ng maraming construction at earthmoving OEM. Ang punto ay hindi upang pilitin ang isang sagot, ngunit upang ipakita kung paano pinapatnubayan ng failure mode at geometry ang desisyon.

| Halimbawa ng bahagi | Karaniwang direksyon ng desisyon | Bakit |

|---|---|---|

| Gear carrier / torque-transmitting hub | Forging pinapaboran | Mataas na cyclic load; mababang pagpapaubaya para sa mga panloob na depekto; nangangailangan ng matatag na tugon sa paggamot sa init |

| Swash plate / interface ng hydraulic drive | Forging pinapaboran | Katumpakan ng pagkapagod; kontrol sa pagbaluktot sa pamamagitan ng pinagsama-samang plano sa machining ng heat treat |

| Kumplikadong pabahay na may mga panloob na daanan | Pabor ang casting | Geometry-driven; mahal sa makina mula sa solid; ang paghahagis ay maaaring mabawasan ang mga operasyon |

| Magsuot ng plate / parang scraper na bahagi | Depende sa diskarte sa pagsusuot | Kung mataas ang epekto ng pagkahapo, nakakatulong ang paggawa ng heat treat; kung simple ang geometry, maaaring mangibabaw ang gastos |

Bilang isang konkretong sanggunian, karaniwan naming nakikita ang mga huwad na bahagi ng makinarya ng engineering sa isang-digit na kilo na hanay kung saan ang pagkapagod at epekto ng pagganap ay nagbibigay-katwiran sa isang forging baseline—halimbawa, mga bahagi tulad ng isang paver hopper conveyor scraper sa 5.5–7 kg o isang excavator gearbox swash plate sa 3–5 kg , kung saan ang pagpili ng materyal at pagpoproseso sa ibaba ng agos ay inengineered para sa mga kondisyon ng serbisyo sa halip na paunang gastos lamang.

Ang Pagpipilian sa Isang Maaasahang Programa ng Supply: Ang Ibinibigay Namin Bilang isang Forging Manufacturer

Kapag napili na ang forging, ang susunod na panganib ay ang pagpapatupad: hindi pare-parehong pag-init, hindi nakokontrol na deformation, o mahinang pagsasama sa pagitan ng forging, heat treatment, at machining. Ang isang kwalipikadong tagapagtustos ay dapat na maipakita kung paano kinokontrol ang bawat hakbang at kung paano bini-verify ng inspeksyon ang mga kritikal na katangian.

Ang aming diskarte ay panatilihin ang mga pangunahing hakbang sa loob ng isang kinokontrol na chain ng pagmamanupaktura—pagproseso ng amag, paglalagari, forging, heat treatment, machining, inspeksyon, at packaging—upang ang mga metalurhiko na target at dimensional na target ay hindi pinamamahalaan nang hiwalay. Ito ay partikular na mahalaga para sa mga bahagi tulad ng planetary gear carrier forging , kung saan naka-link ang torque transfer, fit, at fatigue performance sa parehong heat treatment at final machining datum strategy.

Kapasidad at kakayahan sa ibaba ng agos (kapaki-pakinabang para sa mga mamimili na namamahala sa panganib at oras ng pag-lead)

- Forging scale: siyam na nagpapanday ng mga linya ng produksyon na may nakasaad na taunang kapasidad ng 25,000 tonelada para sa matatag na supply ng serye.

- Paggamot ng init: limang linya ng paggamot sa init plus hindi kinakalawang solusyon na kagamitan na may nakasaad na taunang kapasidad ng 15,000 tonelada , sumusuporta sa mga target ng lakas/katigasan/pagsuot.

- Machining: 34 CNC lathes and walong machining centers , na sumusuporta sa mga pare-parehong datum at pagpapaubaya hanggang sa natapos na bahaging paghahatid.

Kung sumasaklaw ka sa isang bagong bahagi, isang praktikal na susunod na hakbang ay ibahagi ang load case, target na materyal (carbon steel, alloy steel, o stainless), at anumang mga kinakailangan sa inspeksyon. Pagkatapos ay maaari naming payuhan kung ang open-die, closed-die, o impression-die forging ang pinakatipid na ruta at kung kailangan ang karagdagang finishing (shot blasting, grinding, coating, o passivation) upang tumugma sa kapaligiran. Ang mga detalye ng aming karaniwang mga handog ay nakalista sa ilalim custom engineering machinery forgings , na maaaring gamitin bilang reference na bahagi kapag gumagawa ng iyong RFQ package.