Forging Stainless Steel: Mga Temperatura, Paraan, at Pagkontrol sa Depekto

2025.12.26

2025.12.26

Balita sa industriya

Balita sa industriya

Bakit Iba ang Forging Stainless Steel

Ang pagpapanday ng hindi kinakalawang na asero ay hindi gaanong mapagpatawad kaysa sa pagpapanday ng mga plain na carbon steel dahil hindi kinakalawang ang mga grado mabilis na tumigas , lumalaban sa pagpapapangit, at maaaring magkaroon ng pinsala sa ibabaw kung ang temperatura at pagpapadulas ay hindi kinokontrol. Ang mga Austenitic na grado (tulad ng 304/316) ay karaniwang nangangailangan ng mas mataas na mainit na temperatura at mas matatag na pagpapadulas; ang mga martensitic na marka (tulad ng 410/420) ay mas sensitibo sa pag-crack kung pekeng masyadong malamig; ang mga marka ng pagpapatigas ng ulan (tulad ng 17-4PH) ay humihingi ng mahigpit na thermal control upang mapanatili ang downstream na tugon sa paggamot sa init.

Sa praktikal na mga termino, ang matagumpay na pag-forging ng hindi kinakalawang na asero ay nauuwi sa: pananatili sa tamang window ng temperatura, pagliit ng oras sa init upang maiwasan ang mga isyu sa scale/brittlement, paggamit ng mga dies at lubricant na angkop sa mataas na friction, at pagpaplano ng post-forge heat treatment upang makuha ang mga katangian nang walang distortion.

Inirerekomendang Forging Temperature Windows ng Stainless Family

Ang pinakamabilis na paraan upang mabawasan ang pag-crack at labis na press tonnage ay ang pag-forge sa loob ng naaangkop na hanay ng temperatura at maiwasan ang "malamig na sulok" sa huli sa stroke. Ang mga saklaw sa ibaba ay malawakang ginagamit na mga target ng tindahan; Ang mga partikular na heat at mga anyo ng produkto ay maaaring mangailangan ng pagsasaayos batay sa data ng mill at mga pagsubok sa forging.

| Hindi kinakalawang na pamilya | Mga halimbawang grado | Forge simula (°C) | Forge finish (°C) | Mga tala na mahalaga sa pagsasanay |

|---|---|---|---|---|

| Austenitic | 304, 316 | 1150–1200 | 900–950 | Mataas na alitan; malakas na pagpapatigas ng trabaho; magpainit muli sa halip na "push malamig." |

| Ferritic | 430 | 1050–1150 | 850–950 | Sa pangkalahatan ay mas madali kaysa austenitic; panoorin ang pag-coarsening ng butil sa mataas na init. |

| Martensitic | 410, 420 | 1050–1150 | 900–950 | Mas madaling pumutok kung bumaba ang temperatura ng pagtatapos; maiwasan ang matalim na paglipat sa mga namatay. |

| Precipitation-hardening | 17-4PH | 1050–1150 | 900–980 | Sinusuportahan ng mahigpit na kontrol ang pare-parehong tugon sa pagtanda; mga oras ng pagbabad at paglipat ng dokumento. |

Isang praktikal na panuntunan sa kontrol: kung ang ibabaw ng bahagi ay bumaba sa ibaba ng nilalayon na temperatura ng pagtatapos, ang panganib ng mga lap, pag-crack ng gilid, at mataas na pagkarga ay mabilis na tumataas. Para sa maraming mga tindahan na nagpapanday ng hindi kinakalawang na asero, mas maraming reheats na may mas maikling stroke ay mas ligtas kaysa sa isang mahabang sequence na nagtatapos ng masyadong malamig.

Pagpili ng Tamang Paraan ng Forging: Open-Die vs Closed-Die

Binabago ng pagpili ng paraan ang gastos, mga maaabot na pagpapaubaya, at panganib ng depekto. Ang pag-forging ng stainless steel ay karaniwang nakikinabang mula sa closed-die control kapag kumplikado ang geometry, ngunit ang open-die ay kadalasang nakahihigit para sa malalaking billet at mas simpleng mga hugis kung saan ang direksyon ng daloy ng butil ay ang pangunahing lever ng disenyo.

Open-die forging: pinakamahusay kapag ang daloy ng butil at pagbabawas ang layunin

- Gamitin para sa shafts, rings, blocks, at preforms kung saan inaasahan ang kasunod na machining.

- Nagbibigay-daan sa mas mataas na pinagsama-samang pagbawas na may mas kaunting panganib ng mga ma-trap na lap kaysa sa kumplikadong impression na mamatay.

- Process leverage: ang pagkontrol sa laki ng kagat at pagkakasunod-sunod ng pag-ikot ay maaaring makabuluhang mapabuti ang panloob na kalinisan.

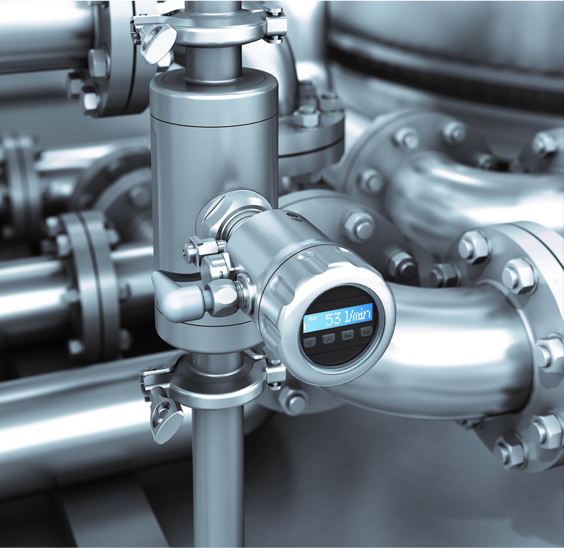

Closed-die forging: pinakamainam kapag mahalaga ang repeatability at near-net shape

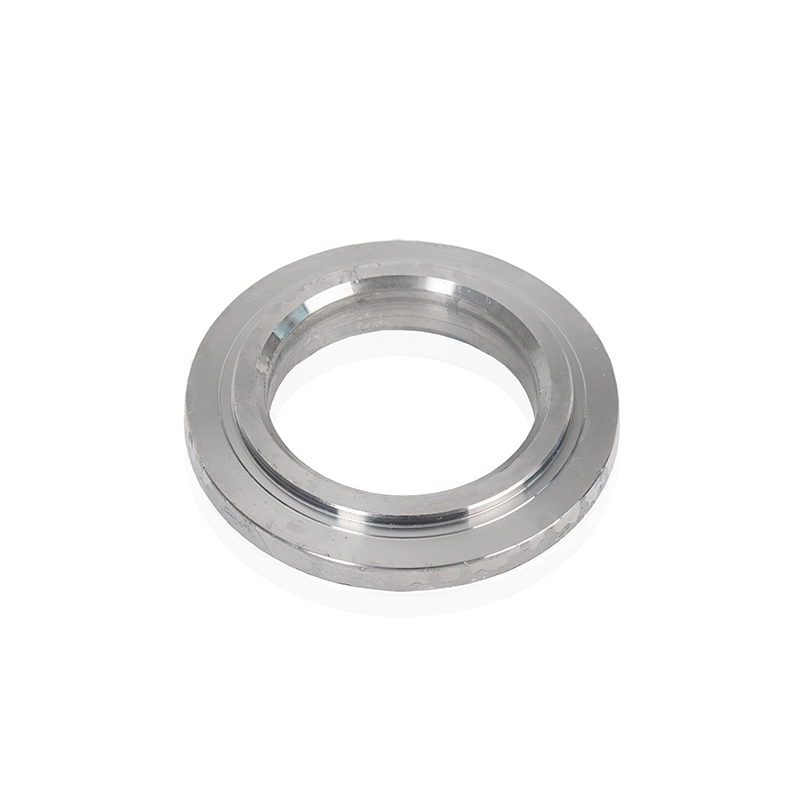

- Gamitin para sa mga flanges, fitting, bracket, at mga geometry na malapit sa net na kritikal sa kaligtasan.

- Nangangailangan ng matibay na pagpapadulas dahil maaaring magdulot ng hindi kinakalawang na alitan mga problema sa die fill at pagkapunit sa ibabaw.

- Ang die radii at draft na mga anggulo ay may napakalaking epekto; ang maliit na radii na gumagana sa carbon steel ay maaaring mag-promote ng mga laps sa stainless.

Die Design at Lubrication para sa Stainless: Ano ang Nakakabawas sa mga Depekto

Dahil ang pagpapanday ng hindi kinakalawang na asero ay nagsasangkot ng mas mataas na stress sa daloy at friction, ang mga detalye ng die na tila maliit ay kadalasang nagpapasya kung makakakuha ka ng malinis na mga ibabaw o mga umuulit na lap at fold. Dalawang lever ang nangingibabaw: mapagbigay na mga landas ng daloy ng metal (radii, mga transition, draft) at mga lubricant na nakaligtas sa init habang binabawasan ang paggugupit sa interface ng die/part.

Die geometry rules na karaniwang nagbabayad

- Dagdagan ang radii ng sulok kung saan posible upang maiwasan ang matalim na pagbaliktad ng daloy na lumilikha ng mga lap.

- Gumamit ng pare-parehong draft angle para suportahan ang ejection at bawasan ang pag-drag sa ibabaw.

- Disenyo ng flash at gutter na kapasidad upang maiwasan ang "back pressure" na pumipilit sa mga fold sa parting line.

Mga kasanayan sa pagpapadulas at paglipat

Sa maraming hindi kinakalawang na aplikasyon, ang pagpapadulas ay hindi opsyonal; ito ay direktang nakakaapekto sa fill, die wear, at integridad ng ibabaw. Ang mga tindahan ay karaniwang gumagamit ng graphite-based o espesyal na mataas na temperatura na lubricant para sa hot forging. Sa pagpapatakbo, ang susi ay pare-pareho: ilapat ang parehong halaga, sa parehong die temperature band, na may kontroladong mga pattern ng spray, dahil ang variability ay nagiging variability sa mga rate ng depekto.

Isang kapaki-pakinabang na tagapagpahiwatig: kung ang buhay ng kamatayan ay mabilis na bumababa o ang mga ibabaw ay nagpapakita ng mga drag mark, ang iyong epektibong friction ay masyadong mataas. Ang pagbabawas ng friction ay maaaring magpababa ng kinakailangang bumubuo ng mga load sa pamamagitan ng dobleng digit na porsyento sa mahirap na pagpuno, pagpapabuti ng parehong buhay ng tool at dimensional na repeatability.

Pagkontrol sa Mga Karaniwang Depekto sa Pagpapanday ng Stainless Steel

Ang mga depekto sa huwad na stainless ay madalas na bumabalik sa isa sa tatlong pangunahing sanhi: temperatura na lumalabas sa saklaw, daloy ng metal na pinipilit na baligtarin o tiklop, at mga kondisyon sa ibabaw na lumilikha ng mga lugar ng pagsisimula para sa mga bitak. Iniuugnay ng talahanayan sa ibaba ang mga karaniwang depekto sa mga naaaksyong kontrol.

| Depekto | Kung ano ang hitsura nito | Karaniwang ugat na sanhi | High-impact fix |

|---|---|---|---|

| Laps / fold | Nag-overlap na mga tahi malapit sa mga linya ng paghihiwalay | Pagbaliktad ng daloy, hindi sapat na kapasidad ng flash, masyadong cool na finish | Taasan ang radii/draft; ayusin ang flash land; magpainit muli bago ang huling punan |

| Pag-crack ng gilid | Mga bitak sa mga sulok o manipis na mga gilid | Labis na strain sa mababang temperatura; matalim na geometry | Itaas ang temperatura ng pagtatapos ; palambutin ang mga transition; bawasan ang pagbabawas sa bawat hit |

| Napunit ang ibabaw | Punit-punit na ibabaw, drag marks | Mataas na alitan; pagkasira ng pampadulas; mamatay masyadong malamig/mainit | I-upgrade ang pagsasanay sa pampadulas; patatagin ang temperatura ng mamatay; polish critical die areas |

| Underfill | Mga nawawalang sulok/feature | Hindi sapat na dami ng stock; masyadong malamig; hindi sapat na press energy | Tamang dami ng preform; paikliin ang oras ng paglipat; magdagdag ng intermediate blocker stage |

Isang praktikal na halimbawa: kung ang isang 316 stainless flange ay nagpapakita ng mga umuulit na lap sa parting line, ang mga tindahan ay kadalasang nakakakita ng pagpapabuti sa pamamagitan ng pagtaas ng kapasidad ng flash gutter at pagtiyak na ang panghuling hit ng impression ay nangyayari sa itaas ~900–950°C sa halip na pilitin ang pagpuno pagkatapos lumamig ang piraso sa manipulator.

Press Load, Pagpaplano ng Pagbawas, at Pagpapatigas ng Trabaho

Ang pag-forging ng hindi kinakalawang na asero ay maaaring humingi ng mas mataas na bumubuo ng mga load kaysa sa carbon steel sa parehong geometry dahil sa mas mataas na init na lakas at friction. Ang pagpapatigas ng trabaho ay nagdaragdag ng isa pang hadlang: habang umuunlad ang pagpapapangit, tumataas ang maliwanag na pagtutol sa daloy, lalo na sa mga austenitic na grado.

Paano magplano ng mga pagbabawas upang maiwasan ang mga stall at crack

- Gumamit ng staged deformation (edging/blocker/finisher) sa halip na pilitin ang full fill sa isang impression.

- Kung ang bahagi ay mabilis na lumalamig, bawasan ang "air time" sa pagitan ng mga init; Maaaring burahin ng mga pagkaantala sa paglipat ang margin ng temperatura.

- Para sa mahabang pagkakasunud-sunod, magplano para sa reheats; Ang mga reheat cycle ay kadalasang mas mura kaysa sa scrap, die damage, o press overload.

Bilang panuntunan para sa katatagan ng produksyon, magtakda ng mga limitasyon sa proseso para sa minimum na temperatura ng pagtatapos, maximum na oras ng paglipat, at maximum na pinapayagang hit bawat init. Ang pagkuha sa mga ito bilang mga simpleng control chart ay kadalasang nagpapababa ng mga umuulit na depekto nang mas epektibo kaysa sa "pakiramdam ng operator" lamang.

Post-Forge Heat Treatment Path na Nagpapanatili ng Mga Property

Sa forging stainless steel, ang forging operation at heat treatment ay isang solong sistema. Ang parehong bahagi na mahusay na forge ay maaari pa ring mabigo sa mga kinakailangan sa pagganap kung ang heat treatment ay hindi nakahanay sa grade family at huling aplikasyon.

Karaniwan, praktikal na mga landas ayon sa grade family

- Austenitic (304/316): solution anneal at quench kapag ang corrosion resistance at ductility ay kritikal; maiwasan ang sensitization sa pamamagitan ng pagkontrol sa oras sa mga hanay ng temperatura na nagsusulong ng carbide precipitation.

- Martensitic (410/420): tumigas at init ng ulo para sa lakas at pagsusuot; pamahalaan ang pawi ng kalubhaan upang limitahan ang pagbaluktot, pagkatapos ay ang init ng ulo upang maging matatag.

- 17-4PH: gamutin ang solusyon kung kinakailangan, pagkatapos ay edad sa target na lakas; ang pare-parehong naunang forging thermal history ay sumusuporta sa predictable aging response.

Kung mahalaga ang dimensional stability, planuhin nang maaga ang mga heat treatment fixture at machining allowance. Ang isang maliit na pagtaas sa machining stock ay maaaring maging isang cost-effective na hedge laban sa distortion, lalo na kapag lumilipat mula sa prototype patungo sa produksyon.

Mga Pagsusuri sa Kalidad at Dokumentasyon na Nagpapahusay ng Yield

Ang mga pagpapabuti sa pagbubunga sa pag-forging ng hindi kinakalawang na asero ay karaniwang hinihimok ng mga disiplinadong kontrol, hindi kabayanihan sa pag-troubleshoot. Kahit na ang simpleng dokumentasyon ay maaaring magbunyag ng tunay na dahilan ng paulit-ulit na scrap.

Mga pagsusuring may mataas na halaga upang i-standardize

- Itala ang temperatura ng billet sa furnace exit at bago ang huling pagpuno; magpatupad ng pinakamababang limitasyon sa temperatura ng pagtatapos.

- Subaybayan ang mga banda ng temperatura ng mamatay kung ang pagpunit sa ibabaw o underfill ay nagbabago sa mga shift.

- Gamitin ang NDT kung saan naaangkop (hal., dye penetrant para sa surface-breaking defects, UT para sa internal integrity) at itali ang mga resulta pabalik sa heat/shift parameters.

Ang isang pragmatic na KPI para sa maraming mga forging lines ay scrap rate ayon sa uri ng depekto. Kapag ang mga lap, crack, at underfill ay pinaghiwalay at nauso, ang mga pagbabago sa proseso ay nagiging masusukat, at ang mga pagpapabuti ay maaaring mapanatili sa halip na episodic.