Gabay sa Pagpapanday ng Temperatura: Pinakamainam na Mga Saklaw ng Init para sa Paggawa ng Metal

2026.02.12

2026.02.12

Balita sa industriya

Balita sa industriya

Pinakamainam na Mga Saklaw ng Temperatura para sa Mga Karaniwang Metal

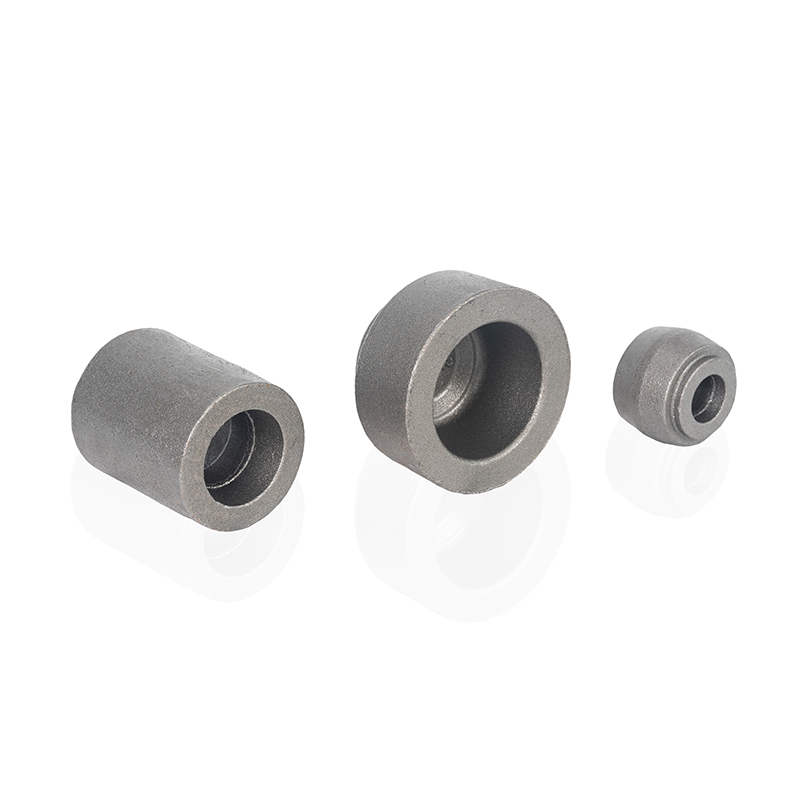

Kinakatawan ng forging temperature ang partikular na hanay ng init kung saan ang metal ay nagiging sapat na plastik upang hubugin nang hindi nabibitak habang pinapanatili ang integridad ng istruktura. Para sa carbon steel, ang perpektong hanay ng forging ay 1095-1260°C (2000-2300°F) , habang ang wrought iron ay pinakamahusay na gumagana sa 1040-1200°C (1900-2200°F) . Ang mga temperaturang ito ay nagbibigay-daan sa mala-kristal na istraktura ng metal na muling ayusin sa ilalim ng mekanikal na puwersa, na nagbibigay-daan sa mga patay at mga manggagawang metal na lumikha ng nais na mga hugis nang mahusay.

Malaki ang pagkakaiba ng forging window batay sa carbon content at alloying elements. Ang mga low-carbon steels (0.05-0.30% carbon) ay pinahihintulutan ang isang mas malawak na hanay ng temperatura, habang ang mga high-carbon steel (0.60-1.50% carbon) ay nangangailangan ng mas tumpak na kontrol ng temperatura upang maiwasan ang pag-crack ng hangganan ng butil o labis na scaling.

| Uri ng Metal | Panimulang Temperatura | Temperatura ng Pagtatapos | Mga Kritikal na Tala |

|---|---|---|---|

| Mababang Carbon Steel | 1260°C (2300°F) | 870°C (1600°F) | Malawak na hanay ng forging, mapagpatawad |

| Mataas na Carbon Steel | 1150°C (2100°F) | 800°C (1470°F) | Makitid na saklaw, nangangailangan ng katumpakan |

| Hindi kinakalawang na asero 304 | 1150-1260°C (2100-2300°F) | 925°C (1700°F) | Iwasan ang saklaw ng 480-870°C |

| Aluminum Alloys | 400-480°C (750-900°F) | 345°C (650°F) | Walang pagbabago ng kulay bago matunaw |

| tanso | 900°C (1650°F) | 650°C (1200°F) | Maaaring huwad na mainit o malamig |

Color Temperature Indicator at Visual Assessment

Ang mga tradisyunal na panday ay umaasa sa kulay bilang pangunahing tagapagpahiwatig ng temperatura, isang pamamaraan na napatunayang tumpak sa loob ±25°C kapag ginawa ng mga may karanasang practitioner . Ang glow ng metal ay nagreresulta mula sa blackbody radiation, na may mga partikular na wavelength na nangingibabaw sa iba't ibang temperatura. Ang pamamaraang ito ay nananatiling mahalaga kahit na sa mga modernong tindahan na nilagyan ng mga pyrometer, na nagsisilbing isang instant na tool sa pag-verify.

Spectrum ng Kulay at Mga Kaukulang Temperatura

- Malabong Pula (475-550°C / 885-1020°F): Nakikita lamang sa kadiliman, hindi angkop para sa paggawa ng karamihan sa mga bakal

- Pula ng Dugo (550-650°C / 1020-1200°F): Pinakamababang temperatura para sa pagsusubo, masyadong malamig para sa mahusay na forging

- Madilim na Cherry Red (650-750°C / 1200-1380°F): Posible ang light forging ngunit nangangailangan ng makabuluhang puwersa

- Katamtamang Cherry Red (750-815°C / 1380-1500°F): Mabuti para sa pagtatapos ng mga pass sa high-carbon steel

- Cherry Red (815-900°C / 1500-1650°F): Napakahusay na pangkalahatang temperatura ng forging para sa karamihan ng mga carbon steel

- Matingkad na Cherry Red (900-1000°C / 1650-1830°F): Pinakamainam para sa mabibigat na operasyon ng forging

- Orange (1000-1100°C / 1830-2010°F): Mainam na panimulang temperatura para sa karamihan ng mga ferrous na metal

- Banayad na Orange hanggang Dilaw (1100-1200°C / 2010-2190°F): Pinakamataas na temperatura ng forging para sa carbon steel

- Dilaw hanggang Puti (1200-1300°C / 2190-2370°F): Papalapit na nasusunog na temperatura, panganib ng pagkasira ng butil

Malaki ang epekto ng ambient lighting sa color perception. Isang workshop na may kinokontrol na pag-iilaw sa 200-300 lux nagbibigay ng pinakamahusay na mga kondisyon para sa tumpak na pagtatasa ng visual na temperatura. Maaaring gawing imposible ng direktang sikat ng araw na makita ang mga kulay sa ibaba ng maliwanag na orange, na posibleng humahantong sa cold forging at pagkasira ng materyal.

Mga Paraan at Kagamitan sa Pagkontrol sa Temperatura

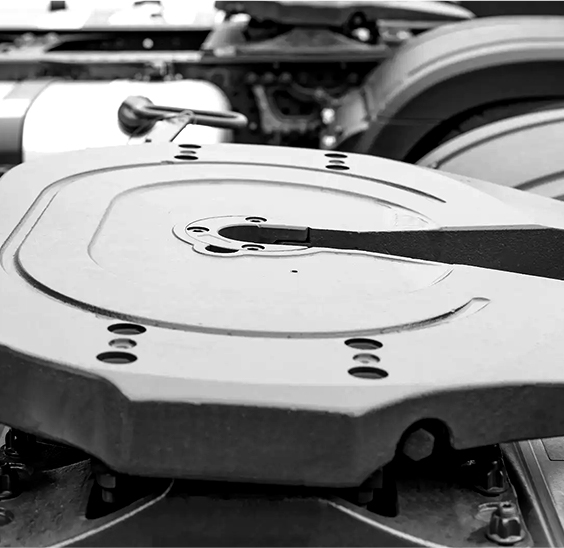

Gumagamit ang mga modernong forging operation ng maramihang mga diskarte sa pagkontrol sa temperatura upang matiyak ang pagkakapare-pareho at kalidad. Ang pagpili ng paraan ay depende sa dami ng produksyon, mga kinakailangan sa katumpakan, at mga pagtutukoy ng materyal.

Pagpili ng Kagamitan sa Pag-init

Ang mga coal at coke forges ay nananatiling popular sa maliliit na tindahan, na kayang abutin 1400°C (2550°F) sa mga localized na zone , kahit na ang pamamahagi ng temperatura ay maaaring hindi pantay. Ang mga gas forges na gumagamit ng propane o natural na gas ay nag-aalok ng mas mahusay na pagkakapareho ng temperatura, na may mga modernong disenyo ng burner na nakakakuha ng ±15°C na pare-pareho sa isang 300mm heating zone. Ang mga induction heating system ay nagbibigay ng pinakatumpak na kontrol, pag-init ng mga partikular na lugar sa eksaktong temperatura sa loob ±5°C sa mga kapaligiran ng produksyon , na may mga rate ng pag-init hanggang sa 1000°C kada minuto para sa maliliit na bahagi.

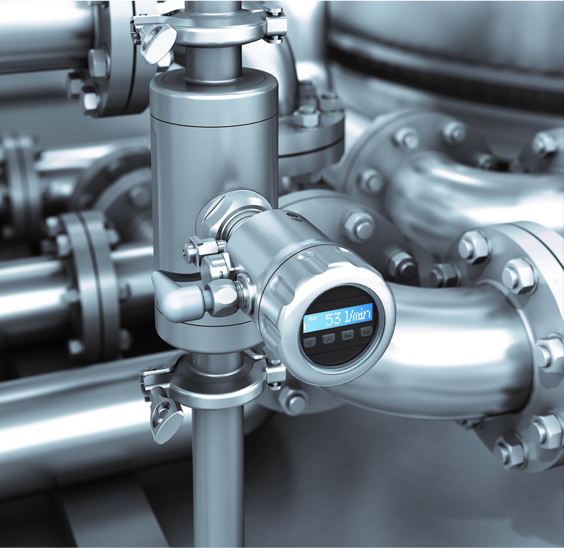

Mga Tool sa Pagsukat ng Temperatura

- Type K Thermocouple: Tumpak mula 0-1260°C, oras ng pagtugon sa ilalim ng 1 segundo, perpekto para sa patuloy na pagsubaybay

- Infrared Pyrometers: Non-contact measurement hanggang 1600°C, nangangailangan ng emissivity adjustment (0.8-0.95 para sa oxidized steel)

- Mga Thermal Imaging Camera: Ipakita ang pamamahagi ng temperatura sa buong workpiece, tuklasin ang mga malamig na spot bago mag-forging

- Mga Krayola na Nagsasaad ng Temperatura: Matunaw sa mga partikular na temperatura (150-1400°C range), kapaki-pakinabang para sa preheating na pag-verify

Para sa mga kritikal na bahagi ng aerospace o automotive, naka-calibrate na mga pyrometer na may ±0.3% na katumpakan ay sapilitan, na may mga sertipiko ng pagkakalibrate na masusubaybayan sa mga pambansang pamantayan na kinakailangan bawat anim na buwan.

Mga Epekto ng Maling Forging Temperatura

Ang pagpapatakbo sa labas ng wastong hanay ng temperatura ay nagdudulot ng agaran at pangmatagalang mga depekto sa materyal. Ang pag-unawa sa mga kahihinatnan na ito ay nakakatulong na maiwasan ang mga magastos na pagkakamali at materyal na basura.

Pinsala ng Cold Forging

Ang pag-forging sa ibaba ng inirerekomendang hanay ng temperatura ay nagsasailalim sa metal sa labis na pagtigas ng trabaho at potensyal na pag-crack. Kapag ang carbon steel ay ginawa sa ibaba 800°C (1470°F) , ang austenite-to-pearlite na pagbabago ay nagsimula na, na ginagawang malutong ang materyal. Ang mga bitak sa ibabaw ay unang lumalabas, karaniwang 0.5-2mm ang lalim, na maaaring dumami sa buong cross-section sa mga susunod na ikot ng pag-init. Nabubuo ang mga internal shear band, na lumilikha ng mga stress concentrator na nagpapababa ng buhay ng pagkapagod 40-60% sa mga natapos na bahagi .

Overheating at Nasusunog

Ang paglampas sa pinakamataas na limitasyon ng temperatura ay nagdudulot ng paglaki ng butil at pagtagos ng oksihenasyon. Sa mga temperatura sa itaas 1250°C (2280°F) para sa carbon steel , ang mga austenite na butil ay lumalaki nang husto, na may pagdodoble sa laki ng butil sa bawat pagtaas ng 50°C. Ang magaspang na istraktura ng butil na ito ay hindi maaaring ganap na pinuhin sa pamamagitan ng kasunod na paggamot sa init, na permanenteng binabawasan ang katigasan. Ang pagkasunog ay nangyayari kapag ang metal ay umabot sa malapit-solidus na temperatura, na nagiging sanhi ng oxygen na tumagos sa mga hangganan ng butil. Hindi tulad ng overheating, ang pagsunog ay hindi maibabalik; ang apektadong materyal ay dapat na i-scrap, na kumakatawan sa isang kumpletong pagkawala.

Pagbubuo ng Scale at Decarburization

Sa forging temperatures, mabilis na nag-oxidize ang iron, na bumubuo ng scale sa mga rate ng 0.1-0.5mm bawat oras sa 1150°C . Ang sukat na ito ay kumakatawan sa pagkawala ng materyal at lumilikha ng mga depekto sa ibabaw. Higit na kritikal, ang pinagbabatayan na ibabaw ay nawawalan ng carbon sa pamamagitan ng decarburization, na lumilikha ng malambot na layer ng balat na 0.5-3mm ang lalim na nakompromiso ang tugon ng hardening. Ang mga proteksiyon na kapaligiran o mabilis na mga ikot ng pag-init ay nagpapaliit sa epektong ito, na may induction heating na binabawasan ang oras ng pagkakalantad ng 75% kumpara sa furnace heating .

Pamamahala ng Temperatura Habang Mga Operasyon ng Forging

Ang matagumpay na forging ay nangangailangan ng pagpapanatili ng workpiece sa loob ng pinakamainam na window ng temperatura sa buong operasyon. Mabilis na bumababa ang temperatura sa panahon ng forging, na may mga maliliit na seksyon na nawawala 50-100°C kada minuto kapag nalantad sa nakapaligid na hangin at nadikit sa dies o anvils.

Mga Pagkalkula ng Pagkawala ng init at Dalas ng Muling Pag-init

Ang 25mm diameter na round bar sa 1150°C ay nawawalan ng humigit-kumulang 150°C sa unang 30 segundo ng air exposure, na bumababa ang rate habang bumababa ang temperature differential. Ang die contact ay nagpapabilis ng pagkawala ng init; maaaring kunin ang bakal sa temperatura ng silid 200-300°C mula sa ibabaw ng workpiece sa unang contact. Ang mga bihasang smith ay nagkakaroon ng intuitive sense para sa dalas ng pag-init, ngunit ang production forging ay gumagamit ng mga iskedyul na nakabatay sa kalkulasyon.

Para sa isang tipikal na pagkakasunud-sunod ng forging sa medium carbon steel, ang daloy ng trabaho ay nagpapatuloy tulad ng sumusunod:

- Painitin hanggang 1150°C (maliwanag na cherry hanggang orange)

- Magsagawa ng 3-5 mabibigat na suntok habang ang temperatura ay nananatiling higit sa 1000°C

- Ipagpatuloy ang pag-forging hanggang ang metal ay umabot sa 870°C (medium cherry red)

- Bumalik sa forge para sa pag-init muli bago bumaba ang materyal sa ibaba 800°C

- Ulitin ang pag-ikot hanggang sa makuha ang nais na hugis

Mga Kinakailangan sa Preheating at Soaking

Ang malalaking forging at high-alloy steels ay nangangailangan ng kontroladong preheating upang maiwasan ang thermal shock. Isang forging na tumitimbang Ang 50kg ay dapat na painitin sa 400-600°C bago ang pagkakalantad sa buong temperatura ng forging, na may mga rate ng pag-init na limitado sa 100-200°C kada oras para sa unang yugto. Ang oras ng pagbababad sa temperatura ng forging ay nagsisiguro ng pagkakapareho ng temperatura sa buong cross-section, na kinakalkula sa 1 minuto bawat 25mm ng kapal para sa carbon steels, mas mahaba para sa alloy steels na may mas mababang thermal conductivity.

Mga Espesyal na Pagsasaalang-alang para sa Alloy Steels

Ang mga elementong pinaghalo ay makabuluhang binabago ang hanay ng temperatura at pag-uugali ng forging. Ang bawat elemento ay nakakaapekto sa mga phase transformation temperature at mainit na mga katangian ng pagtatrabaho sa mga partikular na paraan.

Mga Karaniwang Epekto ng Alloying Elements

Chromium (naroroon sa mga tool na bakal at hindi kinakalawang na asero) ay nagpapaliit sa hanay ng forging at pinatataas ang panganib ng pag-crack sa ibabaw. Ang mga bakal na may 12-18% chromium ay nangangailangan ng panimulang temperatura ng 1150-1200°C at hindi dapat gumana sa ibaba 925°C upang maiwasan ang pagbuo ng sigma phase. Nikel pinapabuti ang hot workability sa pamamagitan ng pagpapalawak ng austenite range, na nagbibigay-daan sa mas mababang mga temperatura ng pagtatapos sa paligid ng 790°C nang walang panganib sa pag-crack.

Molibdenum and tungsten makabuluhang taasan ang mga kinakailangan sa temperatura ng forging, na may ilang high-speed na bakal na nangangailangan ng mga panimulang temperatura ng 1200-1260°C . Ang mga elementong ito ay nagpapabagal din sa diffusion, na nangangailangan ng mas mahabang oras ng pagbababad—hanggang sa 2 minuto bawat 25mm kapal . Vanadium bumubuo ng mga carbide na lumalaban sa pagkatunaw, na lumilikha ng mga localized na stress concentrator sa panahon ng forging maliban kung ang temperatura ay lumampas sa 1150°C.

Hindi kinakalawang na asero Forging Parameter

Ang mga Austenitic stainless steel (304, 316 series) ay nagpapakita ng mga natatanging hamon dahil sa mababang thermal conductivity—humigit-kumulang 40% ng carbon steel . Lumilikha ito ng mga makabuluhang gradient ng temperatura, na nangangailangan ng mabagal na rate ng pag-init at pinahabang pagbabad. Ang forging range na 1040-1200°C ay dapat na mahigpit na obserbahan, dahil ang pagtatrabaho sa 480-870°C range ay nagdudulot ng chromium carbide, na lubhang nagpapababa ng corrosion resistance. Hindi tulad ng carbon steel, ang hindi kinakalawang na asero ay nagbibigay ng hindi magandang visual na mga indicator ng kulay dahil sa mga katangian ng surface oxide, na ginagawang mahalaga ang paggamit ng pyrometer.

Post-Forging Temperatura Control

Ang yugto ng paglamig pagkatapos ng pagkumpleto ng forging ay kritikal na nakakaapekto sa panghuling microstructure at mga katangian. Ang hindi wastong paglamig ay lumilikha ng mga natitirang stress, warping, o hindi sinasadyang pagpapatigas na nagpapalubha sa mga kasunod na operasyon ng machining.

Mga Kontroladong Istratehiya sa Paglamig

Para sa karamihan ng carbon steel forgings, paglamig sa hangin mula sa 650°C gumagawa ng sapat na mga resulta, na lumilikha ng isang normalized na istraktura na angkop para sa machining. Ang mga kumplikadong hugis ay nakikinabang mula sa paglilibing sa mga materyales sa insulating (vermiculite, kalamansi, o abo ng kahoy) upang mapabagal ang paglamig hanggang humigit-kumulang 50°C kada oras , binabawasan ang mga gradient ng thermal stress. Ang mga high-carbon na bakal (sa itaas 0.6% C) at maraming haluang metal ay dapat palamigin nang dahan-dahan upang maiwasan ang martensitic transformation, na nagiging sanhi ng pag-crack; ang mga forging na ito ay lumalamig sa mga hurno sa mga kontroladong bilis na 20-30°C bawat oras mula 870°C hanggang 540°C.

Mga Kinakailangan sa Pag-alis ng Stress

Lumalampas ang malalaking forging 100mm sa anumang sukat makaipon ng makabuluhang natitirang stress sa panahon ng paglamig, anuman ang paraan ng paglamig. Ang pagpapagaan ng stress heat treatment sa 580-650°C sa loob ng 1-2 oras bawat 25mm na kapal ay binabawasan ang mga stress na ito ng 80-90% , pagpapabuti ng dimensional na katatagan sa panahon ng machining. Ang intermediate na hakbang na ito ay mandatory para sa mga precision na bahagi sa aerospace at power generation application, kung saan ang mga distortion tolerance ay sinusukat sa hundredths of a millimeter.

Mga Pagsasaalang-alang sa Kaligtasan at Pangkapaligiran

Ang pag-forging ng temperatura ay nagpapakita ng mga seryosong thermal hazard na nangangailangan ng komprehensibong mga protocol sa kaligtasan. Ang metal sa 1150°C ay naghahatid ng sapat na radiative heat upang maging sanhi second-degree na paso sa 1 metrong distansya sa loob ng 30 segundo ng patuloy na pagkakalantad. Kasama sa wastong personal protective equipment ang aluminized o leather na mga apron na na-rate para sa nagniningning na init, mga face shield na may shade 5-8 na filter, at mga insulated na guwantes na may kakayahang makatiis ng maikling kontak sa 650°C na ibabaw.

Ang mga forge atmosphere ay gumagawa ng carbon monoxide, sulfur dioxide, at mga metal na usok na nangangailangan ng sapat na bentilasyon. Pinapanatili ang mga operasyong pang-industriya 10-15 pagbabago ng hangin kada oras sa forge area, na may mga lokal na exhaust capture hood na nakaposisyon upang harangin ang tumataas na mga produkto ng pagkasunog. Ang pagbuo ng scale ay lumilikha ng mga particulate emissions; maaaring makabuo ng isang solong operasyon ng forging sa isang 10kg billet 100-200 gramo ng iron oxide scale , na nagiging airborne kapag naalis sa pamamagitan ng pagmamartilyo.

Ang kahusayan ng enerhiya ay nagpapabuti sa wastong pamamahala ng temperatura. Ang overheating na materyal sa pamamagitan ng 100°C ay humigit-kumulang na basura 8-12% karagdagang gasolina bawat ikot ng init, habang ang labis na pag-init dahil sa hindi magandang pagpaplano ng daloy ng trabaho ay maaaring doble ang pagkonsumo ng enerhiya. Ang mga modernong gas forges ay nakakamit ng thermal efficiencies na 25-35%, habang ang mga induction system ay umaabot sa 65-75%, na ginagawang ang pagpili ng kagamitan ay isang makabuluhang salik sa mga gastos sa pagpapatakbo at epekto sa kapaligiran.