Ano ang Drop Forging? Proseso, Mga Benepisyo, Paggamit, at Gastos

2026.02.06

2026.02.06

Balita sa industriya

Balita sa industriya

Ano ang drop forging?

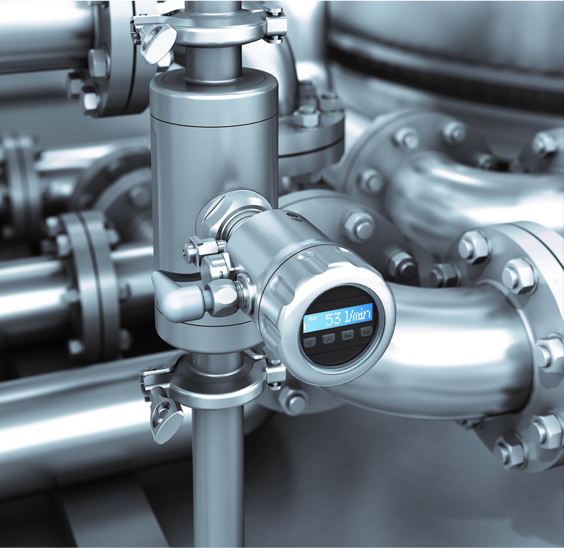

Ang drop forging ay isang proseso ng pagbuo ng metal kung saan ang isang pinainit na metal billet ay hinuhubog ng paulit-ulit na mataas na enerhiya na "patak" (mga hampas ng martilyo) sa pagitan ng mga patay. Pinipilit ng impact ang metal na dumaloy sa die cavity, na gumagawa ng malalakas at siksik na bahagi na may daloy ng butil na sumusunod sa hugis ng bahagi.

Sa praktikal na mga termino, pinipili ang drop forging kapag kailangan mo ng mataas na lakas at paglaban sa pagod sa mga bahagi tulad ng mga wrenches, connecting rod, axle component, hook, o structural bracket—lalo na sa medium hanggang mataas na volume kung saan maaaring ma-amortize ang die cost.

Paano gumagana ang drop forging sa isang tipikal na tindahan

Habang nag-iiba-iba ang eksaktong mga pagkakasunud-sunod ayon sa materyal at bahaging geometry, karamihan sa mga drop-forged na bahagi ay sumusunod sa parehong daloy ng trabaho:

Mga pangunahing hakbang sa proseso

- Gupitin ang billet/bar stock sa isang kinokontrol na timbang (mas malapit ang timbang, mas kaunting flash at muling gawain).

- Painitin ang billet (ang mainit na forging ay karaniwang tumatakbo sa ~900–1250°C saklaw depende sa haluang metal; ang aluminyo at titanium ay gumagamit ng mas mababang mga bintanang tukoy sa haluang metal).

- Preform ang metal (madalas sa edging/fullering dies) upang ipamahagi ang volume kung saan kailangan ito ng bahagi.

- Tapusin ang forge sa isang saradong die na may paulit-ulit na patak hanggang sa mapuno ang cavity at mabuo ang flash sa parting line.

- Trim flash (hiwalay na trim dies o presses), pagkatapos ay i-normalize/heat treat kung kinakailangan.

- Malinis, putok ng shot, at mga kritikal na ibabaw ng makina (mga butas, bearing seat, mga thread) hanggang sa huling pagpapaubaya.

Ang "drop" ay maaaring magmula sa isang gravity drop hammer, power hammer, o screw press. Anuman ang uri ng makina, ang susi ay mabilis, high-strain deformation na nagpapadikit sa metal at nakahanay sa microstructure nito.

Bakit kadalasang mas malakas ang mga drop-forged na bahagi

Ang drop forging ay nagpapabuti sa mekanikal na pagganap pangunahin sa pamamagitan ng kinokontrol na daloy ng metal:

Mga driver ng praktikal na lakas

- Ang daloy ng butil ay sumusunod sa hugis ng bahagi , na kadalasang nagpapalakas ng paglaban sa pagod kumpara sa isang ganap na makinang bahagi mula sa bar kung saan pinaghiwa-hiwalay ang butil.

- Mas mababang panloob na porosity kaysa sa maraming mga casting dahil ang metal ay plastic na naka-compress sa halip na solidified sa lugar.

- Pinong microstructure mula sa pagpapapangit at kinokontrol na paggamot sa init, pagpapabuti ng katigasan at pagkakapare-pareho ng lot-to-lot.

Halimbawa: Maaaring tiisin ng isang drop-forged na hat tool (tulad ng wrench) ang paulit-ulit na mataas na torque cycle dahil bumabalot ang daloy ng butil sa hawakan at panga, binabawasan ang pagsisimula ng crack sa mga konsentrasyon ng stress kumpara sa isang tool na pinutol mula sa plato o bar.

Drop forging vs. casting vs. machining

Ang tamang proseso ay nakasalalay sa mga target ng lakas, geometry, at kabuuang gastos sa iyong inaasahang dami. Itinatampok ng paghahambing na ito ang mga praktikal na tradeoff.

| Pamamaraan | Lakas at pagod | Kalayaan sa geometry | Karaniwang profile ng gastos |

|---|---|---|---|

| Drop forging | Mataas; Ang daloy ng butil ay nakakatulong sa pagkapagod | Katamtaman; nangangailangan ng draft at paghihiwalay | Mas mataas na tooling, mas mababa ang bawat bahagi sa volume |

| Paghahagis | Nag-iiba; panganib ng porosity sa maraming mga haluang metal | Mataas; posible ang mga kumplikadong panloob na hugis | Maaaring katamtaman ang tooling; depende sa proseso |

| Pagmachining mula sa bar/plate | Magandang static na lakas; ang pagkapagod ay nakasalalay sa hiwa ng butil | Napakataas; pinakamadali para sa mga prototype | Mababang tooling, mas mataas na per-part cycle time at scrap |

Isang kapaki-pakinabang na panuntunan: kung ang isang bahagi ay makakakita ng paulit-ulit na epekto o cyclic loading (mga tool, automotive drivetrain, lifting hardware), madalas na panalo ang drop forging sa tibay kahit na kailangan pa nitong tapusin ang machining.

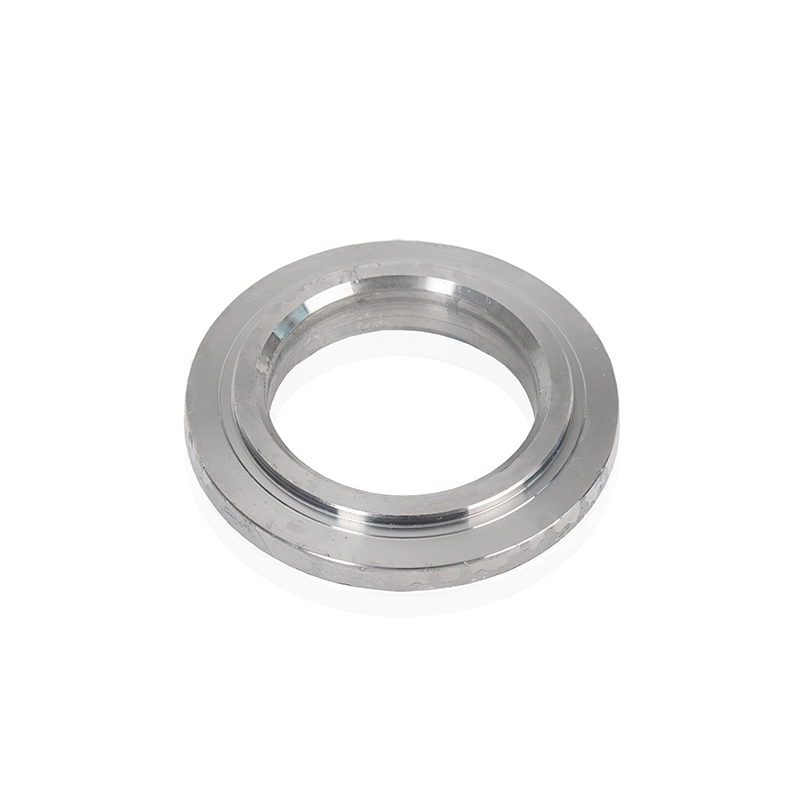

Mga karaniwang uri ng drop forging

Ang drop forging ay karaniwang nakagrupo ayon sa die configuration at temperatura. Ang pag-alam sa kategorya ay nakakatulong sa iyong mahulaan ang surface finish, tolerances, at mga pangangailangan sa post-processing.

Open-die vs. closed-die (impression-die)

- Open-die: Ang metal ay hugis sa pagitan ng flat/simpleng dies; mabuti para sa malalaking shaft at mababang volume na trabaho, ngunit hindi gaanong kontrol sa hugis ng net.

- Closed-die (impression-die): Ang metal ay dumadaloy sa isang lukab; pinakamainam para sa nauulit na malapit-net na mga hugis at pagpapatakbo ng produksyon.

Mainit vs. mainit vs. malamig

- Hot forging: Pinaka-karaniwan; pinakamadaling mabuo at punan ang mga dies, pinakamainam para sa matigas na haluang metal at mas malaking pagpapapangit.

- Warm forging: Intermediate na temperatura; maaaring mapabuti ang dimensional na kontrol at bawasan ang sukat kumpara sa hot forging.

- Cold forging: Pinakamahusay na surface finish at dimensional na kontrol, ngunit limitado ang deformation at mas mataas na press load; kadalasang ginagamit para sa mga fastener at maliliit na bahagi.

Mga panuntunan sa disenyo na nagpapagtagumpay sa drop forging

Maraming mga isyu sa drop-forging ay nagmumula sa mga problema sa pagpuno o labis na mga kinakailangan sa pagtatapos. Binabawasan ng mga panuntunang ito sa disenyo ang scrap at gastos.

Geometry at die-filling

- Gumamit ng masaganang fillet at radii upang maiwasan ang mga matutulis na sulok na humahadlang sa daloy ng metal.

- Isama ang mga draft na anggulo upang ang bahagi ay lumabas mula sa die (mas maraming draft ay karaniwang nangangahulugan ng mas madaling pagbuga at mas mahabang buhay ng mamatay).

- Ilagay ang parting line upang mabawasan ang mga undercut at mabawasan ang pagiging kumplikado ng trimming.

- Balanse ang kapal ng mga transition; maaaring hindi mapuno ang biglaang manipis na mga seksyon bago lumamig ang metal.

Pagpapahintulot at machining allowance

Ang mga drop forging ay karaniwang ginagawa bilang malapit sa net na mga hugis, pagkatapos ay ginagawang machine kung saan mahalaga ang katumpakan (bearing seats, bores, faces). Ang pagpaplano ng stock ng machining nang maaga ay kritikal: masyadong maliit na stock panganib out-of-tolerance ibabaw; ang sobrang dami ng stock ay nagpapataas ng cycle ng oras at basura.

Mga pagsusuri sa kalidad at karaniwang mga depekto

Matatag ang drop forging, ngunit maaaring magkaroon ng mga depekto kapag naaanod ang temperatura, lubrication, billet weight, o die alignment. Ang maagang paghuli ng mga problema ay pumipigil sa magastos na downstream machining ng mga scrap parts.

Mga tipikal na depekto at kung ano ang ibig sabihin nito

- Underfill (hindi napunan na mga seksyon): Kadalasang sanhi ng mababang temperatura ng billet, hindi sapat na enerhiya, o sobrang manipis na mga katangian.

- Laps/folds: Ang metal ay nakatiklop sa sarili nito; naka-link sa hindi magandang preform na disenyo o mga paghihigpit sa daloy.

- Hindi tugma sa linya ng paghihiwalay: Die misalignment; lumalabas bilang isang hakbang na nagpapataas ng trim at machining.

- Pagbitak: Labis na pagpapapangit sa mababang temperatura o mahinang alloy/process window control.

Mga karaniwang paraan ng inspeksyon

- Mga pagsusuri sa dimensyon gamit ang mga gauge/CMM para sa mga kritikal na feature.

- Pagsubok ng magnetic particle o dye penetrant para sa mga bitak sa ibabaw (depende ang application sa alloy at spec).

- Ultrasonic na pagsubok para sa mga panloob na discontinuities sa mga bahaging kritikal sa kaligtasan.

- Pag-verify ng tigas at microstructure pagkatapos ng heat treatment.

Ang mga driver ng gastos at kapag ang drop forging ay sulit

Ang drop forging ay maaaring maging cost-effective, ngunit kapag ang bahagi at volume ay nagbibigay-katwiran sa tooling at setup. Ang pag-unawa sa mga cost driver ay nakakatulong sa iyong magpasya nang mabilis.

Ano ang higit na nakakaapekto sa presyo

- Ang pagiging kumplikado ng disenyo ng Die: Ang mas maraming feature at mas malalim na mga cavity ay nagpapataas ng gastos at pagkasira.

- Kontrol ng timbang ng materyal at billet: Ang mas mabibigat na billet ay nagtataas ng materyal na gastos; ang hindi pare-parehong timbang ay nagpapataas ng scrap.

- Flash at pag-trim: Ang mas maraming flash ay nangangahulugan ng mas mababang ani ng materyal at mas maraming paghawak.

- Post-processing: Ang heat treatment, shot blasting, at machining ay kadalasang nangingibabaw sa kabuuang gastos para sa mga bahaging mahigpit ang tolerance.

Isang praktikal na gabay sa pagpapasya

Ang drop forging ay karaniwang isang malakas na pagpipilian kapag kailangan mo paulit-ulit na lakas and mataas na nakakapagod na buhay , at inaasahan mong sapat na dami upang maikalat ang gastos sa tooling sa buong run. Para sa mga one-off na prototype o napakasalimuot na mga panloob na cavity, ang machining o casting ay maaaring mas mabilis at mas mura.

Konklusyon

Ang drop forging ay ang proseso ng paghubog ng metal sa pamamagitan ng paulit-ulit na patak ng martilyo sa pagitan ng mga dies, na gumagawa ng matibay at matibay na bahagi na may magandang daloy ng butil. Ito ay pinakamahalaga para sa mga bahagi at tool na nagdadala ng pagkarga kung saan mahalaga ang paglaban sa pagkapagod, lalo na kapag ang dami ng produksyon ay maaaring bigyang-katwiran ang die tooling at kontroladong post-processing.