Pagpapanday ng Maliit na Bahagi: Mga Pagpipilian sa Proseso, Mga Panuntunan sa Disenyo, at Mga Pagpapahintulot

2026.01.16

2026.01.16

Balita sa industriya

Balita sa industriya

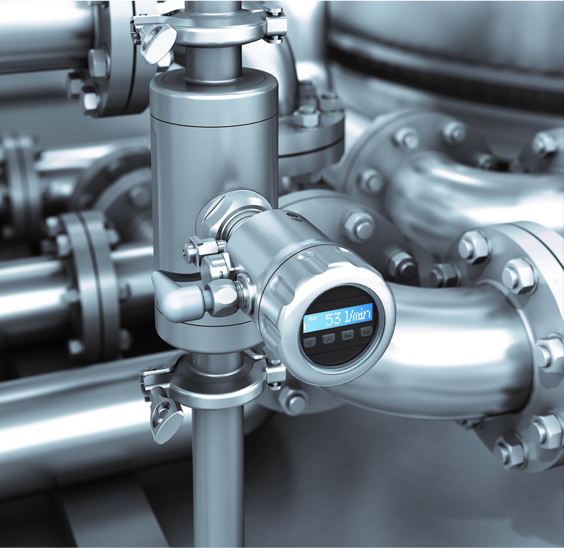

Ang pag-forging ng maliliit na bahagi ay pinaka-maaasahan kapag pinili mo ang tamang ruta ng forging (malamig, mainit, o mainit/closed-die) at idisenyo ang geometry para sa daloy ng metal—pagkatapos ay i-lock ang mga tolerance, trimming, at inspeksyon nang maaga. Tapos na nang maayos, ang small-part forging ay naghahatid ng mataas na lakas, nauulit na mga dimensyon, at malapit sa net na mga hugis na may kaunting machining.

Piliin ang Pinakamahusay na Proseso ng Forging para sa Maliit na Bahagi

Maaaring pekein ang maliliit na bahagi sa pamamagitan ng ilang proseso na ipinagpalit ang gastos sa tooling, matamo na pagpapaubaya, at paggamit ng materyal. Magsimula sa pamamagitan ng pagtutugma ng iyong bahagi ng pamilya (mga fastener, gear, pin, pamatok, maliliit na lever, electrical contact) sa window ng proseso at ang pagtatapos na maaari mong tiisin.

| Proseso | Pinakamahusay para sa | Karaniwang dimensional na kakayahan | Mga tala para sa maliliit na bahagi |

|---|---|---|---|

| Cold heading / cold forming | Mga fastener, rivet, pin, simpleng ulo at shank | Kadalasan ± 0.05 mm o mas mataas sa mga kritikal na feature (nakadepende sa application) | Mahusay para sa mataas na volume; maaaring kailangan pa rin ng pangalawang ops para sa mga bearing fit o thread |

| Cold forging (multi-station extrusion/heading) | Near-net maliit na bahagi na nangangailangan ng lakas at repeatability | Katumpakan karaniwang iniulat sa ±0.01–±0.1 mm banda (nakadepende sa bahagi) | Mataas na kahusayan ng materyal; nangangailangan ng ductile na materyales at matatag na pagpapadulas |

| Warm forging | Mas mahirap na mga haluang metal o mas kumplikadong mga hugis kaysa pinapayagan ng purong malamig na forging | Sa pagitan ng cold forging at hot forging, depende sa init at tooling | Kadalasan ay binabawasan ang press load at panganib sa pag-crack kumpara sa cold forging |

| Mainit na closed-die forging | Matigas na haluang metal, mas makapal na seksyon, o mga hugis na nangangailangan ng malakas na daloy ng butil | Ang pangkalahatang closed-die tolerance ay mas malawak; trimming/coin ay maaaring higpitan ang mga resulta | Asahan ang flash at sukat; planuhin ang finish stock kung saan hindi maiiwasan ang machining |

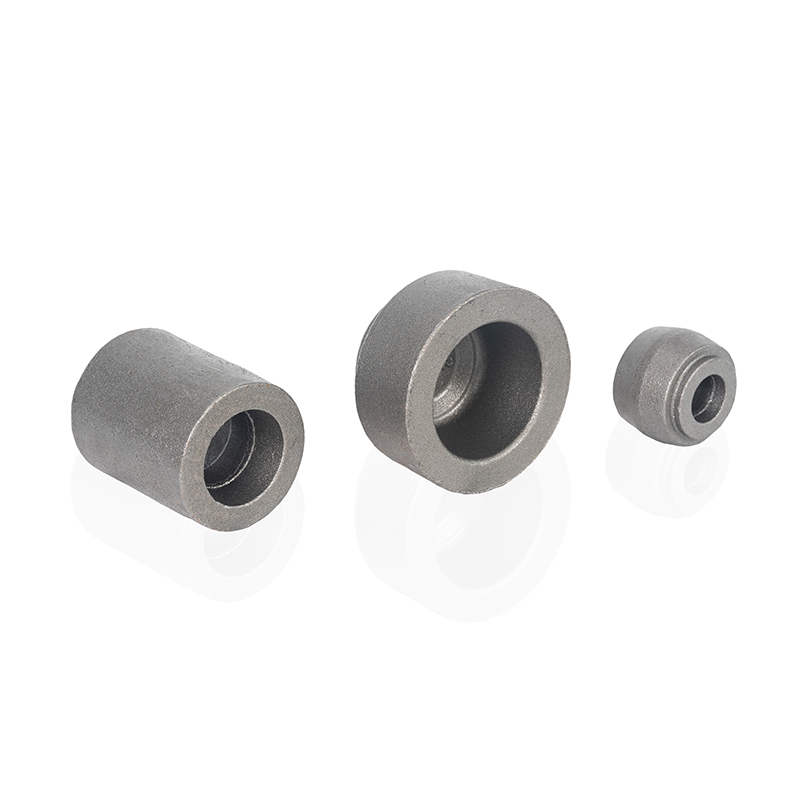

| Pagpapanday ng pulbos | Near-net na mga hugis kung saan mahalaga ang porosity control at mahigpit na geometry | Madalas na binabanggit sa paligid ±0.2 mm sa mga halimbawa (nakadepende sa bahagi) | Maaaring i-cut machining; ang ekonomiya ay nakasalalay sa halaga ng pulbos at dami |

Isang mabilis na panuntunan upang maiwasan ang maling proseso

- Kung ang bahagi ay mahalagang geometry na parang fastener, magsimula sa malamig na heading/cold forming bago mo isaalang-alang ang hot forging.

- Kung kailangan mo ng mataas na lakas at mga feature na malapit sa net (mga boss, spline, short ribs), suriin ang multi-station cold forging o warm forging.

- Kung ang haluang metal ay mahirap i-cold form (o ang mga pagbabago sa seksyon ay agresibo), ang closed-die hot forging na may nakaplanong coining/trimming step ay karaniwang mas ligtas.

Mga Panuntunan sa Disenyo na Ginagawang Mahuhulaan ang Small-Part Forging

Karamihan sa mga isyu sa "pagpapanday ng maliliit na bahagi" ay nagbabalik sa geometry na kumukuha ng materyal, pumipilit ng matalim na pagliko sa daloy, o humihingi ng hindi makatotohanang mga pagpapaubaya. Binabawasan ng mga sumusunod na panuntunan ang pagkasuot ng die, pinapatatag ang pagpuno, at ginagawang pare-pareho ang trimming.

Kontrolin ang draft, radii, at diskarte sa paghihiwalay

- Magplano ng draft sa mga pader na naglalabas mula sa die. Para sa bakal, ang draft ay karaniwang binanggit sa 3–7° saklaw, depende sa lalim at pagiging kumplikado.

- Iwasan ang mga gilid ng kutsilyo at matalim na panloob na sulok; gumamit ng masaganang fillet upang mapanatili ang daloy at mamatay ang buhay. Para sa ilang hindi kinakalawang na gabay sa forging, a 0.25 in (6.35 mm) Ang fillet radius ay itinuturing bilang isang minimum na reference point para sa kadalian ng daloy.

- Ilagay ang parting line kung saan pinapaliit nito ang mismatch na epekto sa mga functional na feature, at kung saan ang flash trimming ay naa-access at nauulit.

Maging tahasan tungkol sa kung ano ang "as-forged" vs "machined"

Para sa maliliit na bahagi, ito ay bihirang kinakailangan (o matipid) upang habulin ang mga ultra-tight fit kahit saan. Ang isang praktikal na diskarte ay ang paglalagay ng label lamang sa mga feature na critical-to-function bilang "kinakailangan ng tapusin," at hayaang manatiling peke ang lahat ng iba pa.

- Mga as-forged na ibabaw: buto-buto, amo, at mga mukha na hindi nagsasama kung saan katanggap-tanggap ang near-net.

- Mga ibabaw na kailangang tapusin: bearing bores, sealing faces, precision threads, at datum feature na nagtutulak sa pag-stack-up ng assembly.

Magdisenyo ng "flow-friendly" na hierarchy ng feature

- Panatilihing konserbatibo ang malalim, manipis na tadyang; kung kailangan mo ang mga ito, isaalang-alang ang multi-impression forging upang ang bawat impression ay unti-unting bumuo ng taas sa halip na pilitin ang buong punan sa isang hit.

- Mas gusto ang mga through-hole na ginawa sa pamamagitan ng piercing pagkatapos ng forging, o sa pamamagitan ng pangalawang machining, sa halip na subukang bumuo ng mga kumplikadong undercut sa die.

- Kung posible, ihanay ang mga pangunahing daanan ng pagkarga sa inaasahang daloy ng butil (isa sa mga pangunahing bentahe ng makina ng forging).

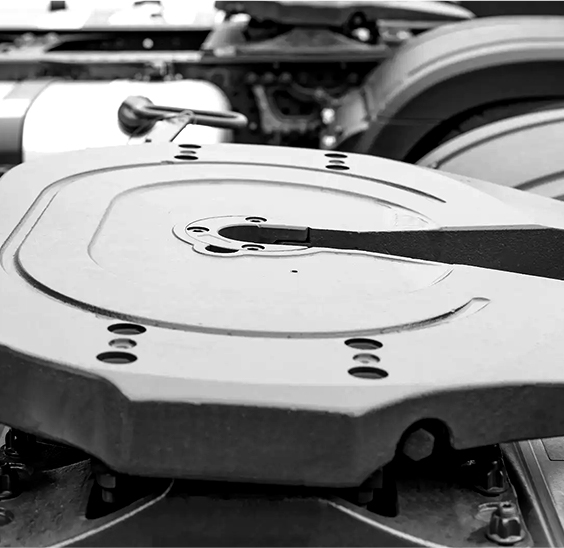

Isang Praktikal na Daloy ng Proseso para sa Pagpapanday ng Maliit na Bahagi

Nasa ibaba ang isang matatag na baseline na daloy na maaari mong iakma kung ikaw ay malamig na nagpapanday ng parang fastener na bahagi o mainit na nagpapanday ng maliit na lever/yoke. Ang susi ay ituring ang trimming, sizing/coining, at inspeksyon bilang bahagi ng pangunahing proseso—hindi bilang mga nahuling iniisip.

- Tukuyin ang mga kritikal-sa-kalidad na dimensyon (CTQ), mga datum, at mga katanggap-tanggap na as-forged na ibabaw.

- Pumili ng ruta ng forging (malamig/mainit/mainit) batay sa mga CTQ, pagkakabuo ng haluang metal, at dami.

- Lumikha ng diskarte sa preform (lalo na para sa mainit na forging): ipamahagi ang volume upang mapuno ang huling impression nang walang labis na flash.

- Design dies na may draft, radii, at parting line para sa maaasahang release at trim access.

- Planuhin ang pag-trim at sizing/coining operations; ireserba ang mga ito para sa mga tampok na dapat na masikip.

- Tukuyin ang heat treatment (kung kailangan) at surface finishing (hal., plating, coating) pagkatapos ng dimensional stabilization.

- Magtakda ng plano sa inspeksyon: unang artikulo, mga in-process na pagsusuri, at panghuling sampling na nauugnay sa mga CTQ.

Tip: Para sa mataas na dami ng pag-forging ng maliliit na bahagi, gumugol ng higit na pagsisikap sa mga pagsubok sa maagang pagkamatay at mga loop ng pagsukat kaysa sa pag-uuri pagkatapos ng proseso—mas mura ang pag-iwas kaysa pagtuklas.

Mga Pagpapahintulot at Mga Kontrol sa Tooling na Nakakabawas sa Pagkakaiba-iba

Ang dimensional na scatter sa mga huwad na maliliit na bahagi ay kadalasang nagmumula sa pagkakaiba-iba ng pagsasara ng die, pagkasuot ng die, pag-indayog ng temperatura (mainit/mainit na pag-forging), hindi pagkakapare-pareho ng lubrication (malamig/mainit), at pagkakaiba-iba ng trimming. Maaari mong direktang pagaanin ang mga ito gamit ang ilang napatunayang kontrol.

Gumamit ng coining/sizing kapag mahalaga ang kapal

Kung CTQ ang kapal sa parting line, magplano ng coining/sizing step. One forging guideline notes karaniwang pagpapaubaya sa pagsasara sa paligid ng ±0.030 in , kasama ang ±0.010 in matamo gamit ang post-forging coining operation (at mas mahigpit pa sa mga espesyal na kaso). Ito ay isang karaniwang pattern: hindi mo "nanais" ang mainit na pag-forging sa masikip na kapal-i-size mo ito.

Planuhin ang pagsusuot at pag-trim na parang mga bahaging feature ang mga ito

- Magdagdag ng mga tahasang trim allowance upang ang pag-alis ng flash ay hindi makasagabal sa functional geometry.

- Tumukoy ng diskarte sa kompensasyon sa die-wear: mga katanggap-tanggap na limitasyon sa pagsusuot, mga agwat ng muling pag-polish, at trigger ng pagsukat upang muling i-cut ang mga pagsingit.

- Kung saan kailangan ang masikip na gilid, isaalang-alang ang pangalawang paggugupit o light machining sa halip na pilitin ang forging die na "hawakan" ang isang matalim na gilid para sa mahabang pagtakbo.

Panatilihin ang temperatura at pagpapadulas sa loob ng isang makitid na banda

Sa mainit/mainit na forging, binabawasan ng mas mahigpit na kontrol sa temperatura ang variation ng fill at scaling; sa cold forging, binabawasan ng lubricant consistency ang friction spike na nagtutulak sa dimensional scatter at pagkasira ng tool. Para sa maliliit na bahagi, ang maliliit na pag-indayog ay maaaring magkaroon ng malalaking epekto dahil ang mga volume ng tampok ay maliit na may kaugnayan sa kabuuang dami ng bahagi.

Gastos at Paggamit ng Materyal: Kung saan Panalo ang Pagpapanday ng Maliit na Bahagi

Ang forging ay kadalasang pinipili para sa maliliit na bahagi dahil maaari nitong bawasan ang scrap at machining time habang pinapabuti ang lakas. Karaniwang binabanggit ng mga cold forging na sanggunian ang papalapit na paggamit ng materyal malapit-100% sa mga paborableng geometry, at mas malawak na cold forging na mga talakayan ay madalas na binabanggit 85–95% mga saklaw ng paggamit depende sa bahagi ng pamilya at pag-setup ng proseso.

Isang simpleng numerong halimbawa (bakit mahalaga ang near-net)

Ipagpalagay na ang isang maliit na bahagi ng bakal ay gumagamit ng 40 g ng tapos na materyal.

- Ang pagma-machine mula sa bar sa 60% na paggamit ay kumukonsumo ng tungkol sa 66.7 g ng stock (40 g / 0.60), lumilikha 26.7 g ng scrap bawat bahagi.

- Ang cold forging sa 95% na paggamit ay kumokonsumo ng tungkol sa 42.1 g ng stock (40 g / 0.95), lumilikha 2.1 g ng scrap bawat bahagi.

- Sa 100,000 bahagi/taon, ang pagkakaibang iyon ay halos 2.46 metriko tonelada mas kaunting scrap (26.7 g − 2.1 g = 24.6 g ang na-save bawat bahagi).

Ito ang dahilan kung bakit ang paggawa ng maliliit na bahagi ay lalong nakakahimok sa lakas ng tunog: ang materyal na delta ay mabilis na nagsasama-sama, at ang mga oras ng machining ay bumababa kapag ang bahagi ay malapit na sa net.

Kapag ang pagpeke ay maaaring hindi ang pinakamahusay na pagpipilian sa gastos

- Napakababa ng mga volume kung saan hindi maa-amortize ang die cost.

- Ang mga geometry na pinangungunahan ng malalim na mga undercut o kumplikadong panloob na mga cavity (kadalasang mas angkop sa machining, MIM, o casting).

- Ang ultra-precision ay umaangkop sa lahat ng dako, kung saan ikaw ay makina ng karamihan sa mga ibabaw anuman.

Checklist ng Kalidad para sa Pagpapanday ng Maliit na Bahagi na Handa sa Produksyon

Gamitin ang checklist na ito upang patatagin ang kalidad bago mo sukatin. Ito ay idinisenyo upang mahuli ang pinakakaraniwang mga pitfalls sa paggawa ng maliliit na bahagi: hindi makontrol na pagkakaiba-iba, hindi malinaw na mga CTQ, at mga sorpresa sa pagpapaubaya sa huling yugto.

Bago putulin ang huling tooling

- Ang mga CTQ ay tinukoy gamit ang mga datum at pamamaraan ng gage; ang mga non-CTQ na ibabaw ay tahasang pinahintulutan na maging as-forged.

- Sinuri ang diskarte sa draft at fillet; nakumpirma ang pag-access sa linya ng paghihiwalay at trim.

- Kasama sa spec ng materyal ang mga pagsasaalang-alang sa formability para sa nilalayong forging na ruta.

Sa panahon ng mga pagsubok

- Sukatin ang pagsasara/mismatch at mga pangunahing CTQ sa maraming hit, hindi lang sa isang sample.

- Kumpirmahin ang trimming repeatability; tingnan kung may burr/rollover na maaaring makaapekto sa pagpupulong.

- Kung ang kapal/pagkatag ay nagtutulak ng paggana, patunayan ang pagganap ng coining/sizing nang maaga.

Sa produksyon

- Tukuyin ang limitasyon sa pagsusuot at rework na trigger para sa mga namatay; huwag hintayin ang mga pagtakas ng customer upang maitama ang drift.

- Gumamit ng mga in-process na tseke na nauugnay sa mga CTQ (hindi lamang visual na inspeksyon), at panatilihin ang isang simpleng plano ng reaksyon kapag nag-trend ang mga halaga.

- Paghiwalayin ang mga “as-forged acceptable” bins mula sa “finish required” bins para maiwasan ang hindi kinakailangang muling paggawa.

Bottom line: nagtatagumpay ang pag-forging ng maliliit na bahagi kapag ang disenyo-para-forging (draft, radii, parting, trim) ay itinuturing bilang bahagi ng inhinyero, at kapag ang sizing/coining at inspeksyon ay ginagamit sa madiskarteng paraan upang kontrolin ang mga CTQ nang hindi over-machining ang buong component.