Hot Forging vs Cold Forging: Mga Pangunahing Pagkakaiba at Kailan Gagamitin ang Bawat Isa

2026.01.30

2026.01.30

Balita sa industriya

Balita sa industriya

Ang hot forging ay karaniwang mas mahusay na pagpipilian para sa mas malaki o mas kumplikadong mga hugis at mas mahihigpit na mga haluang metal, habang ang malamig na forging ay ang mas mahusay na pagpipilian kapag kailangan mo ng napakahigpit na pagpapaubaya, mahusay na surface finish, at mataas na volume na paggawa ng mas maliliit na bahagi. Ang "pinakamahusay" na paraan ay bumaba sa geometry, materyal, tolerance/finish target, at kabuuang gastos pagkatapos ng anumang kinakailangang machining o heat treatment.

Hot Forging vs Cold Forging sa isang Sulyap

| Salik ng Desisyon | Hot Forging | Cold Forging |

|---|---|---|

| Temperatura ng workpiece | Sa itaas ng recrystallization (madalas na bakal ~1000–1200°C ) | Malapit sa temperatura ng silid (minsan "mainit" ang ginagamit sa pagitan) |

| Pagbubuo ng puwersa | Mas mababa (mas madaling dumaloy ang metal) | Mas mataas (nangangailangan ng mas malakas na pagpindot/patay) |

| Katumpakan ng sukat | Maganda, ngunit kadalasang mas maluwag dahil sa scale/thermal effect | Napakasikip (mga diameter na karaniwang nasa paligid 0.02–0.20 mm depende sa bahagi/proseso) |

| Pang-ibabaw na tapusin | Mas magaspang; karaniwang oksihenasyon/scale | Mas makinis ; maabot ~0.25–1.5 µm Ra sa maraming pagkakataon |

| Laki at pagiging kumplikado ng bahagi | Pinakamahusay para sa mas malaki , mas makapal na mga seksyon, at kumplikadong mga linya ng daloy | Pinakamahusay para sa mas maliit hanggang katamtamang laki ng mga bahagi; ilang geometries ay limitado sa pamamagitan ng puwersa at mamatay wear |

| Mga tipikal na produkto | Crankshafts, connecting rods, gears, heavy brackets | Bolts, screws, rivets, collars, maliit na gears, fasteners |

Kung mabilis kang magpapasya: pumili ng mainit na forging kapag ang hugis at materyal na pagkaporma ay pinakamahalaga; piliin ang malamig na forging kapag pagpapaubaya, tapusin, at pinaliit na machining pinakamahalaga.

Paano Gumagana ang Bawat Proseso sa Practice

Hot forging workflow

Pinapainit ng mainit na forging ang billet sa itaas ng temperatura ng recrystallization ng metal kaya nade-deform ito nang walang makabuluhang strain hardening. Para sa bakal, karaniwang nangyayari ang forging sa paligid 1000–1200°C , na tumutulong sa daloy ng metal sa mga malalalim na feature at malalaking pagbabago sa seksyon na may mas kaunting press tonnage.

- Painitin ang billet, ilipat sa dies, ilapat ang compressive force (pindutin o martilyo).

- Putulin ang flash/scale (kung mayroon), pagkatapos ay palamig na may kontrolado o air cooling.

- Kadalasang sinusundan ng heat treatment at selective machining para sa mga kritikal na ibabaw.

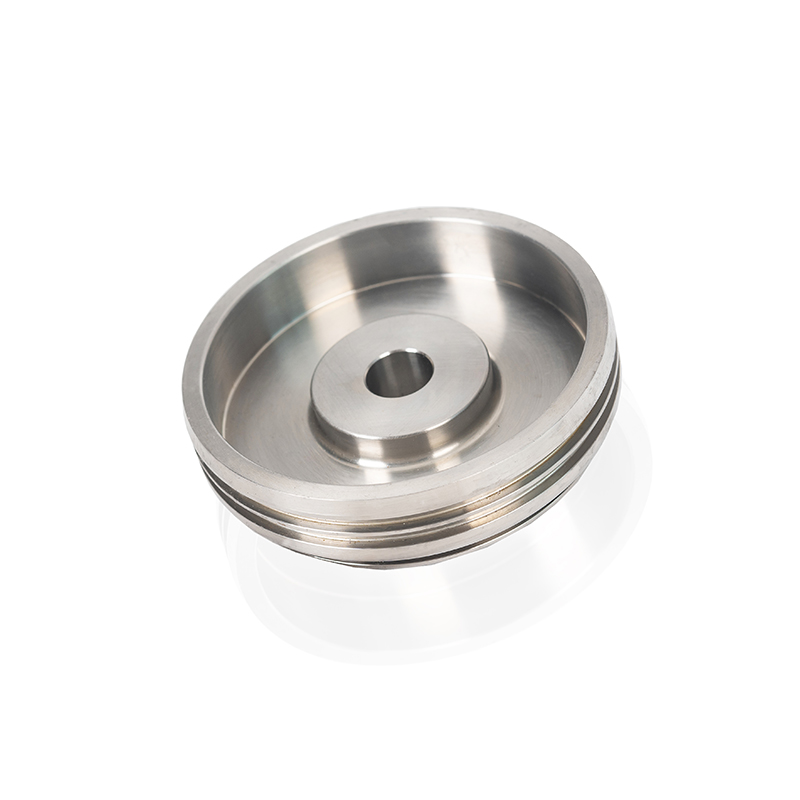

Cold forging workflow

Ang malamig na forging ay bumubuo ng metal sa o malapit sa temperatura ng silid. Ang materyal ay lumalaban sa pagpapapangit nang mas malakas, kaya ang mga load ng kagamitan at mga die stress ay mas mataas—ngunit ang kabayaran ay mahusay na repeatability , minimal na oksihenasyon, at isang natapos na bahagi na maaaring kailangan ng kaunti o walang machining.

- Magsimula sa wire/rod, cut slug, at unti-unting nabuo sa dies (madalas na multi-station).

- Ang pagpapadulas at disenyo ng die ay kritikal upang maiwasan ang pag-iinit at upang pamahalaan ang mga puwersa.

- Maaaring mangailangan ng intermediate annealing para sa matinding mga hakbang sa pagpapapangit.

Mga Katangiang Mekanikal at Mga Pagkakaiba sa Daloy ng Butil

Ang parehong hot forging at cold forging ay maaaring makagawa ng mas malalakas na bahagi kaysa sa machining mula sa bar stock dahil ang forging ay nakaayon sa daloy ng butil sa bahaging geometry. Ang pagkakaiba ay kung paano "nabubuo" ang lakas sa panahon ng pagbuo.

Cold forging: ang work hardening ay nagpapalakas ng lakas

Ang cold forging ay nagpapakilala ng strain hardening, na kadalasang nagpapataas ng tigas at lakas nang walang karagdagang heat treatment. Bilang isang praktikal na sanggunian, ang malamig na pagtatrabaho sa mga bakal ay maaaring magpataas ng katigasan sa pagkakasunud-sunod ng ~20% (malawak na nag-iiba ayon sa haluang metal, pagbabawas, at kasunod na pagproseso).

Hot forging: ductility sa panahon ng pagbuo, mga katangian pagkatapos ng heat treat

Ang hot forging ay nagpapaliit ng strain hardening sa panahon ng deformation (recrystallization "i-reset" ang microstructure). Ang mga huling katangian ay kadalasang nakakamit sa pamamagitan ng kontroladong pagpapalamig at paggamot sa init, kaya naman ang mga bahagi ng hot-forged na drivetrain (halimbawa, mga connecting rod) ay maaaring i-optimize para sa performance ng pagkapagod pagkatapos ng mga hakbang.

Panuntunan ng hinlalaki: kung gusto mo ng lakas "nang libre" mula sa pagpapapangit at maaaring panatilihin ang geometry sa loob ng mga limitasyon ng cold-forging, kaakit-akit ang cold forging. Kung kailangan mo ng malaking pagbabago sa hugis o makapal na mga seksyon, karaniwang panalo ang hot forging—at i-tune mo ang mga property sa ibang pagkakataon.

Katumpakan, Surface Finish, at Machining Allowance

Ang pinakamalaking pang-araw-araw na pagkakaiba na nararamdaman ng mga mamimili ay kung gaano karaming post-processing ang kinakailangan. Karaniwang binabawasan ng cold forging ang machining dahil ang bahagi ay lumalabas sa pinindot na mas malapit sa hugis ng net.

Mga karaniwang halimbawa ng pagpapaubaya at pagtatapos

- Ang mga cold-forged na diameter ay kadalasang hawak sa paligid 0.02–0.20 mm depende sa disenyo at ruta ng proseso.

- Maaaring umabot ang cold-forged surface finish ~0.25–1.5 µm Ra , na maaaring mag-alis ng pangalawang buli para sa maraming functional na ibabaw.

- Ang mga hot-forged na bahagi ay karaniwang nangangailangan ng machining stock dahil ang oxidation/scale at thermal contraction ay nagpapakilala ng pagkakaiba-iba.

Kung ang iyong drawing ay may kasamang maraming masikip na datum, makinis na sealing surface, o press-fit diameter, Ang cold forging ay maaaring mag-convert ng machining time sa press time —madalas na pangunahing pinagmumulan ng pagbabawas ng gastos sa dami.

Mga Gastos sa Pagmamaneho: Tooling, Enerhiya, Scrap, at Throughput

Ang "mas mura" ay depende sa sukat. Ang hot forging ay nagdadala ng heating energy at scale/trim losses, habang ang cold forging ay nagdadala ng mas mataas na press load at die wear ngunit maiiwasan ang mga hakbang sa machining.

Kapag ang hot forging ay may posibilidad na maging mas cost-effective

- Ang mga bahagi ay malalaki, makapal, o may malalaking pagbabago sa seksyon na mangangailangan ng matinding puwersang bumubuo ng malamig.

- Kailangan mo na ng heat treatment, kaya ang pangkalahatang thermal route ay hindi isang parusa.

- Maaari mong tiisin ang machining allowance sa mga hindi kritikal na ibabaw.

Kapag ang cold forging ay may posibilidad na maging mas cost-effective

- Ang mataas na volume ay nagbibigay-katwiran sa multi-station tooling at pag-unlad ng proseso.

- Maaaring bawasan o alisin ang makina sa mga pangunahing tampok (mga sinulid, balikat, mga upuan ng tindig).

- Ang mga small-to-medium na bahagi tulad ng mga fastener, shaft, at collar ay magkasya sa kapasidad ng pagpindot.

Ang isang praktikal na paraan ng paghahambing ay ang kabuuang halaga ng landed bawat bahagi: forging trimming heat treat machining inspection. Sa maraming pabrika, ang pag-alis ng kahit isang operasyon ng CNC ay maaaring lumampas sa mas mataas na halaga ng mamatay—lalo na kapag kasama ang cycle time at tool wear.

Mga Panuntunan sa Disenyo na Pinipigilan ang Mamahaling Sorpresa

Ang pinakamabilis na paraan upang piliin ang maling proseso ay ang huwag pansinin ang mga hadlang sa geometry. Gamitin ang mga checkpoint ng disenyo na ito nang maaga—bago i-lock ang mga pagpapaubaya.

Malamig na forging design checkpoints

- Iwasan ang matinding undercut at napakalalim, makikitid na mga lukab na pumupuno ng load.

- Planuhin ang radii at mga transition upang mabawasan ang stress ng mamatay at maiwasan ang pag-crack.

- Asahan ang mga limitasyon sa mga napakaasymmetric na hugis maliban kung gumagamit ng espesyal na tooling.

Mga checkpoint ng hot forging na disenyo

- Magdagdag ng draft kung saan kinakailangan para sa die release at upang mabawasan ang die wear.

- Itala ang sukat at machining stock sa mga functional na ibabaw.

- Tukuyin ang direksyon ng daloy ng butil kung ang pagganap ng pagkapagod ay isang pangunahing kinakailangan.

Tip: Kung ang pagguhit ay nangangailangan ng maraming masikip na datum, isaalang-alang ang pagdidisenyo ng malapit-net na cold-forged na blangko na nagpapanatili lamang ng mga kritikal na ibabaw para sa finish machining.

Isang Praktikal na Checklist ng Desisyon

Gamitin ito bilang isang mabilis na screen bago ka humiling ng mga quote. Kung ang karamihan sa mga sagot ay dumarating sa isang column, ang prosesong iyon ay karaniwang magiging mas matatag na pagpipilian.

| Kung ang priority mo ay... | Leans patungo sa Hot Forging | Leans patungo sa Cold Forging |

|---|---|---|

| Kumplikadong hugis o makapal na mga seksyon | Oo | Kung mapapamahalaan lang ang mga load |

| Napakahigpit na pagpapaubaya / minimal na machining | Hindi gaanong perpekto | Oo |

| Pinakamahusay na surface finish off-tool | Hindi gaanong perpekto | Oo |

| Mas mababang puwersang bumubuo / nabawasan ang stress ng mamatay | Oo | Hindi |

| Napakataas na dami ng produksyon | Depende sa laki ng bahagi | Kadalasan pinakamalakas na magkasya |

Bottom line: pumili ng malamig na forging kapag maaari kang "bumili" ng pagpapaubaya at tapusin ayon sa disenyo; pumili ng mainit na forging kapag kailangan mo munang "bumili" ng pagbabago ng hugis at pagkaporma.

Mga Karaniwang Paggamit at Mga Halimbawang Konkreto

Mga halimbawa ng cold forging

- Automotive fasteners: mataas na volume, pare-pareho ang mga thread, makinis na tindig na mga mukha.

- Precision collars/spacer: masikip na OD/ID, nabawasan ang pangangailangan para sa paggiling.

- Maliit na mga gear at spline: malapit-net na mga tampok na may mahusay na repeatability.

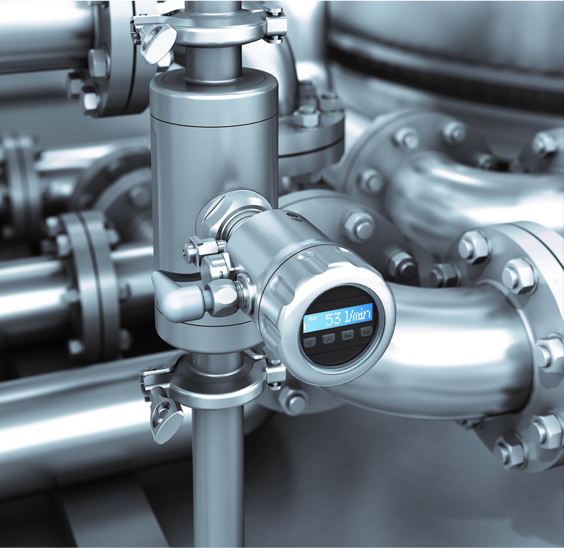

Mga halimbawa ng hot forging

- Mga connecting rod: malakas na daloy ng butil at mahusay na pagganap ng pagkapagod pagkatapos ng heat treat.

- Mga crankshaft at mabibigat na hub: makapal na seksyon at kumplikadong geometry na hindi praktikal sa cold forge.

- Malaking bracket at structural parts: cost-effective na paggawa ng hugis bago machining key faces.

Para sa maraming mga programa sa produksyon, ang pinakamahusay na solusyon ay hybrid: hot forge ang bulk na hugis, pagkatapos ay malamig na laki o makina lamang ang mga tampok na talagang nangangailangan ng katumpakan.

Konklusyon: Pagpili sa Pagitan ng Hot Forging at Cold Forging

Ang hot forging vs cold forging ay isang trade sa pagitan ng formability at precision. Mahusay ang hot forging kapag kailangan mo ng malaking deformation, makapal na seksyon, at maaasahang fill in complex dies. Mahusay ang cold forging kapag gusto mo ng mahigpit na tolerance, makinis na ibabaw, at pinababang machining—lalo na sa mataas na volume.

- Pumili ng mainit na forging para sa malalaking/kumplikadong bahagi, mapaghamong mga haluang metal, at mga disenyo kung saan katanggap-tanggap ang post-machining.

- Pumili ng malamig na forging para sa mataas na dami ng produksyon ng mas maliliit na bahagi kung saan binabawasan o inaalis ng tolerance at surface finish ang machining.

Kung ibinabahagi mo ang iyong bahagi ng materyal, mga pangunahing dimensyon, at ang pinakamahigpit na pagpapaubaya, karaniwan mong matutukoy ang pinakamahusay na ruta sa ilang minuto—at iwasang mag-quote ng isang proseso na mapipilitan sa mga mamahaling pangalawang operasyon.